Фломастер

Local-

Posts

479 -

Joined

-

Last visited

-

Days Won

14

Content Type

Profiles

Forums

Events

Everything posted by Фломастер

-

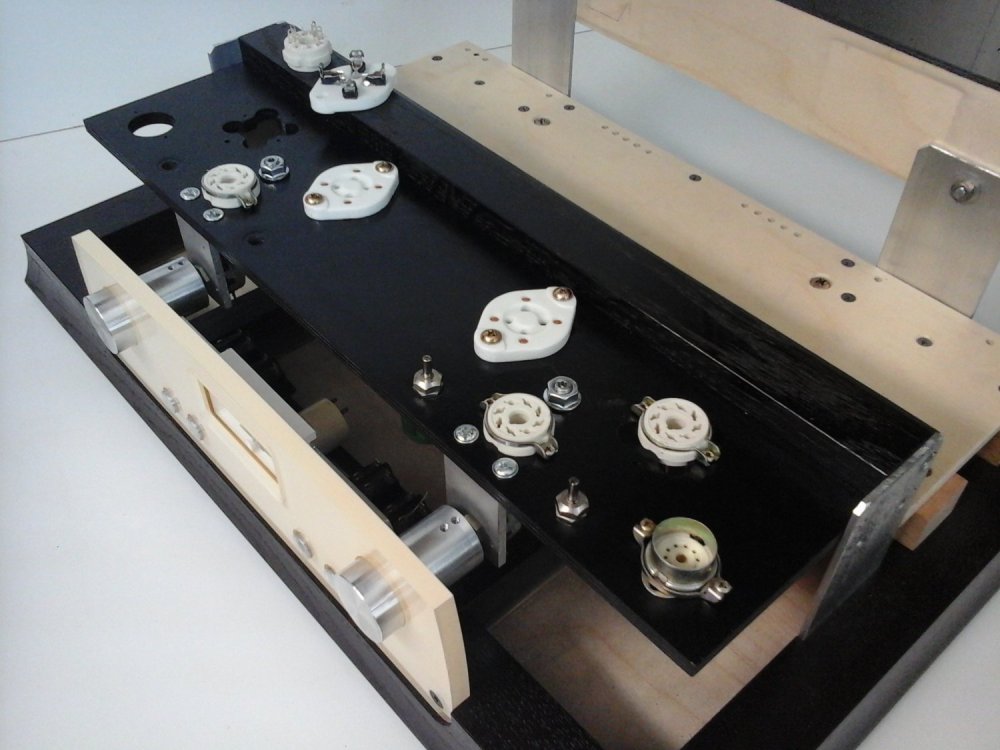

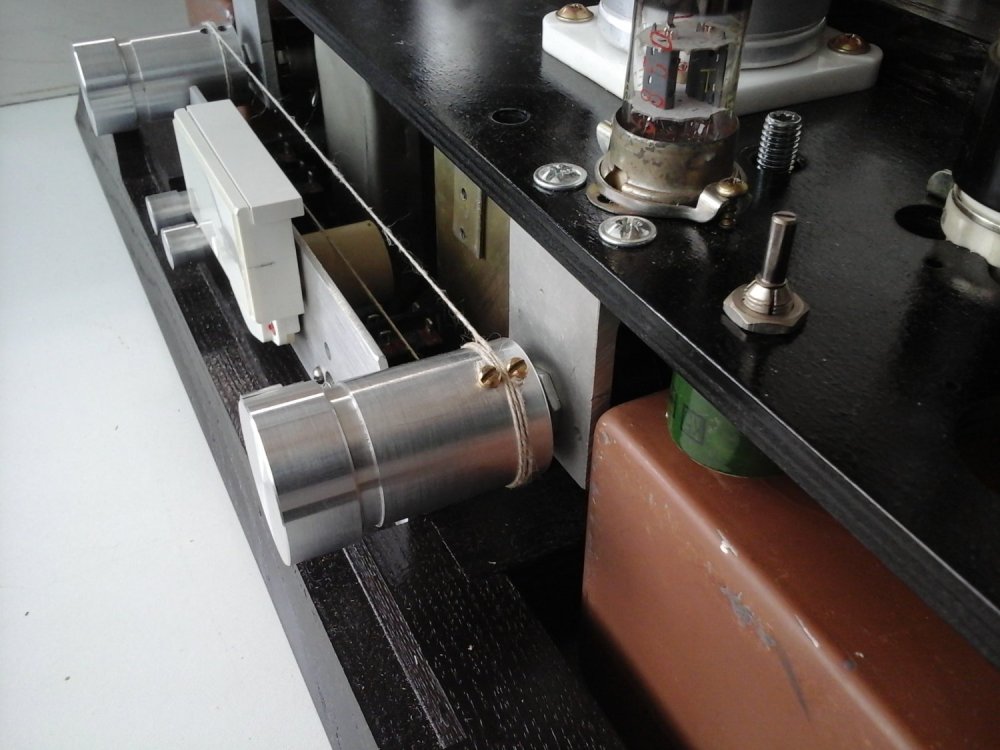

alex41697 Вот спасибо за наводку на синхронизацию регуляторов громкости.Реанимация старого и забытого "дедовского" верньерного способа от ламповых приемников. Зачетно. В таком решении есть свои достоинства ; потенциометры расположены рядом с лампами входных каскадов, регулировка баланса не требует дополнительных элементов, возможно оперативно уменьшить входное сопротивление в два раза включив сдвоенные потенциометры параллельно. И недостатки в сложности реализации ; это повышенные требования к точности изготовления и монтажа, настройке регуляторов. В моем варианте, разгрузка осей регуляторов от натяжения нити осуществлена приборной панелью, в передней части ручки имелась проточка для расположения разрезной фторопластовой втулки скольжения. Для регулировки натяжения нити, желательно применение дополнительного регулятора (конструктивно ролик натяжителя, может выполнять функцию разгрузки оси потенциометра). Для универсальности применения этого корпуса, посадочные отверстия ламп во втором ряду имеют форму, позволяющую устанавливать панельки ; октальные и типа Jumbo (300В), в первом ряду пальчиковые панельки установлены в отверстия октальных. В последствии фанера (ламповая, трансформаторная, задняя панели), была заменена на текстолит ПТК.

-

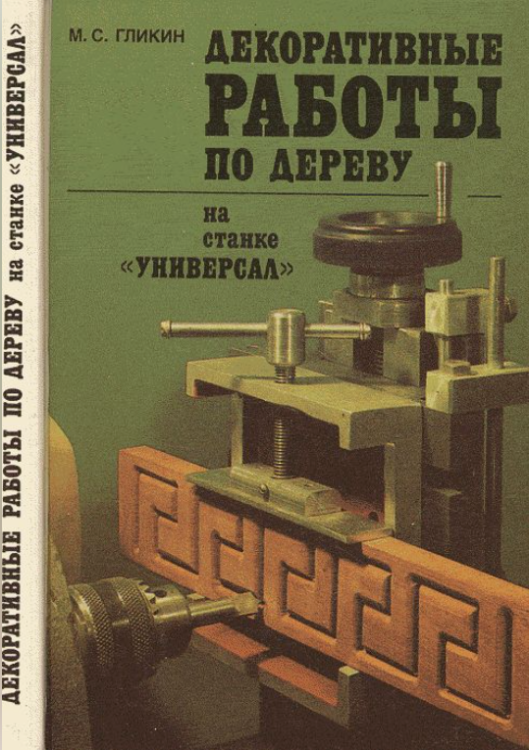

В свое время был у меня еще часовой станок С-95, красивый..., купил на рынке в 90г., практически новый - думал приспособить для заточки фрез. Но в маленьких цангах даже 8 мм не зажмешь. Достанешь, полюбуешься и уберешь, через 30 лет продал на Авито. Пользуюсь лет сорок настольным станком Универсал-3, весит 60 кг. небольшой, режет резьбы, для квартиры в самый раз. Была выпущена интересная книга о работе на таком станке. Для серьезной мастерской, он конечно маловат.

-

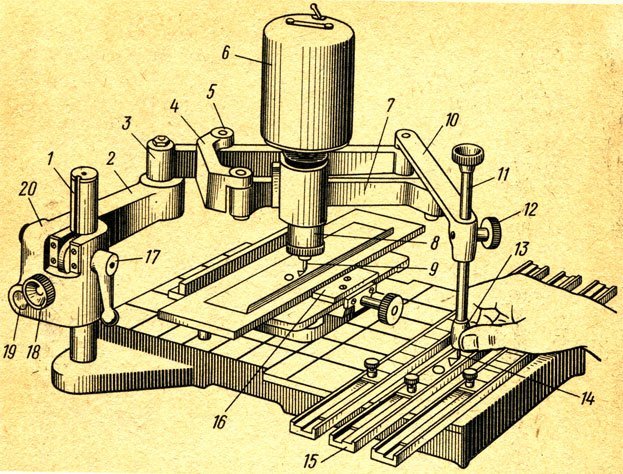

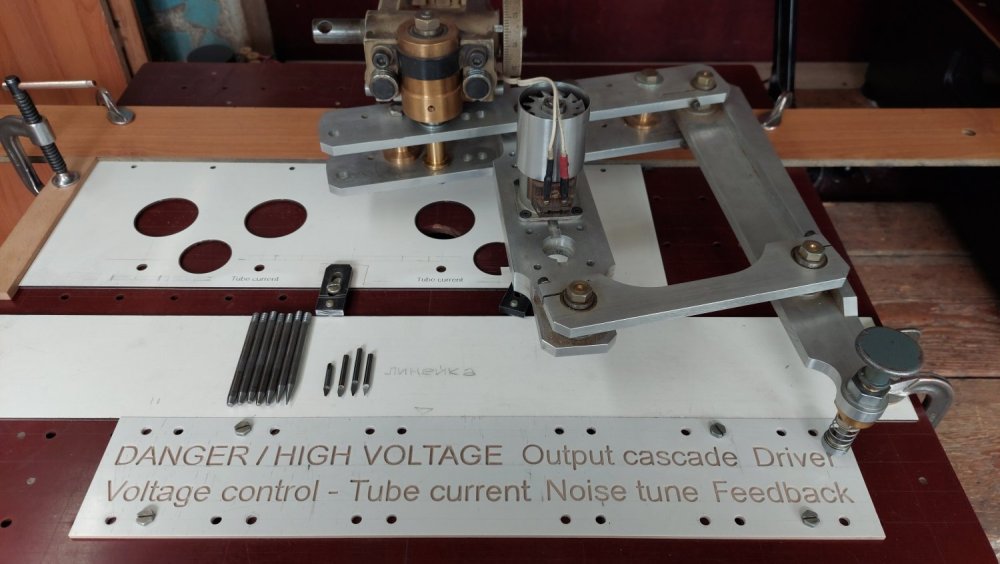

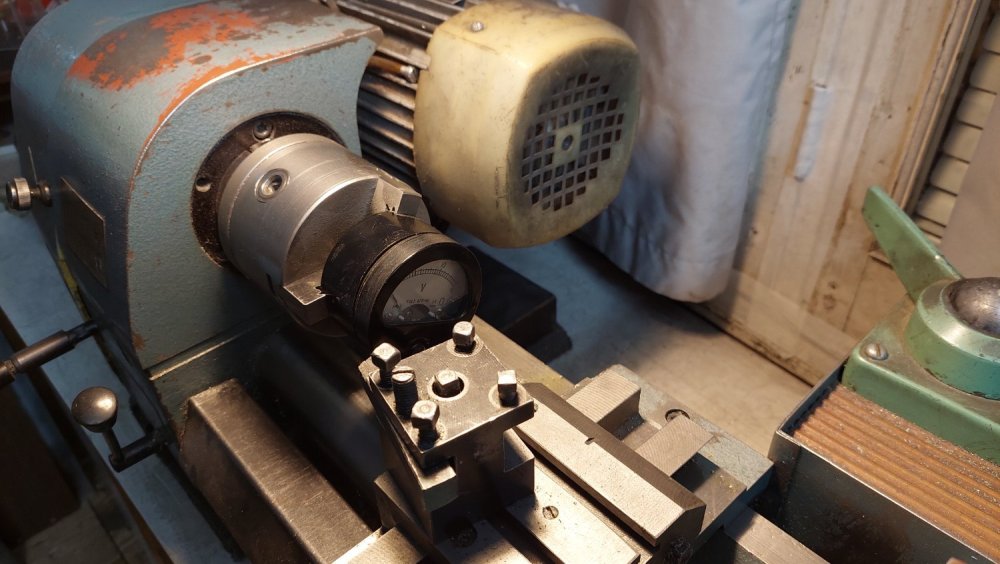

На фото мой вариант доработки небольшого (часового) сверлильного станка, приобрел в 90г., тогда все тащили на рынок с разваливающихся предприятий. Двигатель и стол ему пристроили не штатные - заменил на свои. В стальном столе сделаны Т-образные пазы, по ним сверху перемещается столик с продольным упором. Это обеспечивает точность сверловки отверстий от края заготовки, возможно применить и поперечный упор, крепить к столику струбциной. Рабочие и пусковые конденсаторы прикрепил к двигателю. Станочек достаточно тяжелый 38 кг. снизу лучше не поднимать, можно лишь переставить с места на рабочее место. Так же много недоделок ; использовать текстолит 8мм вместо фанеры, двигатель 3000 об. мин. заменить на 1500 об. мин., ограничитель глубины хода пиноли (винт на веху) сделать по удобней, вставку между стойкой и основанием сделать Г-образной при этом вылет пиноли для тонких (листовых) заготовок увеличится. Все необходимое для этого есть... вот время и желание довести все до ума...

-

А как в качестве переключателей себя показали герконы ? Лежат у меня без дела, может попробовать сделать из малогабаритных герконов - самодельные реле ?

-

Как говорят о вкусах не спорят... обсуждать внешность другого слишком долго и думаю бессмысленно. Многое мы не видим, что касается его лицевой панели, на ней применено три, можно сказать даже пять!!! разных по наклону, начертанию рукописных шрифта - это перебор. Как правило сочетают только один вариант наклона, либо один вариант рукописного с прямым шрифтом. Чтоб все рукописное, ну не знаю... может в школьных тетрадках... Еще добавлю, непонятно зачем перед цифрой "0" стоит риска на шкале громкости, внутри подсвеченной ручки громкости еще какие то надписи, зачем?

-

Да это понятно... я просто поделился идеями и своей работой, а Ваши слова ранее так выделил, чтоб выглядело красиво - графический дизайн.

-

BAA Просто пол из сосны весь в щелях - половина захотела. Ставить из-за этого устройство контроля влажности - увольте. Рамы в окнах все из того-же. Облезли через 7 лет. Не подскажете, чем покрыть? Был немецкий лак с грунтом все как положено. Очень жалею - надо было алюминий ставить. В моей небольшой мастерской на лоджии 6 кв.м.. уже лет тридцать... пол из сосны не крашенный, щелей нет - есть плавающие от влажности зазоры (в полу два люка в маленькие подполы глубиной 15 см. - для экономии пространства). Окна из сосны, красились один раз (олифа/эмаль, какая уже не помню), тоже облезли, все еще стоят. Классические деревянные рамы имеют довольно большое меж рамное пространство и щели в них в зимой не столь критичны, мне приходится на одиночной раме щели заклеивать. Снаружи к раме были прикручены/приклеены бруски формирующие стеклопакет, во внутреннем пространстве нижних окон я установил регулируемые металлические жалюзи, на верхних створках жалюзи неподвижны. Такое решение очень удобно, жалюзи не мешают, не пылятся, не повреждаются и могут служить очень долго. Здесь есть оно но, пластиковая фурнитура жалюзей довольно быстро (солнце и время), пришла в негодность и просто рассыпалась в труху, детали заменил, некоторые из них изготовил из твердых пород дерева - все теперь много лет работает, крутилки - не востребованные ручки усилителей. Верстак из лиственницы на чугунных опорах, стоит на войлочных шумоизолирующих прокладках, под станки еще кладу пенку. В столешнице верстака одна плаха оказалась с норовом, ее повело образовалась щель - подстрогал/подогнал, опять повело, так и осталась щель. Вот поди угадай, может это дерево росло в плохом месте и всю жизнь мучалось.

-

Может кому пригодится...

Фломастер replied to Фломастер's topic in Радиорынок's Продам прочее, разное

2500р. -

Такого же эффекта (частичное пропускание воздуха) можно получить подкладывая регулировочные шайбы различной толщины под крепежные винты, при этом мы создаем кольцевую щель вокруг громкоговорителя. Оперативность регулировки существенно снижается (как вариант использовать при настройке резиновые шайбы, сдавливая их мы регулируем зазор, затем ставим постоянно жесткие). Из плюсов не вмешиваемся в конструкцию корзины громкоговорителя. Существенно более сложное, возможно не оправданное решение, регулировать площадь отверстий, круговым смещением корзины сделав в ней и корпусе АС перекрывающие друг друга небольшие дугообразные окна

-

Древесина (дерево), в нашей жизни, это прежде, прекрасный конструкционный материал, в таких отраслях как ; строительство, судостроение, авиация, ж.д./авто транспорт, производство мебели и т.д. Здесь применение древесины основано в первую очередь его физическими свойствами (прочностью и стойкостью к окружающей среде, красота текстуры не окрашенной древесины это потом - как бонус. Например, мне трудно представить использование ; водостойкой фанеры, МДФ, ДВП в производстве жд. шпал, корпусов лодок и яхт. Ну и конечно древесина (деревья) украшают нашу жизнь, согревают теплом камина.

-

И по сроку службы в домашних условиях, массив навсегда. Ну может немного поцарапается и обретет особый шарм времени.

-

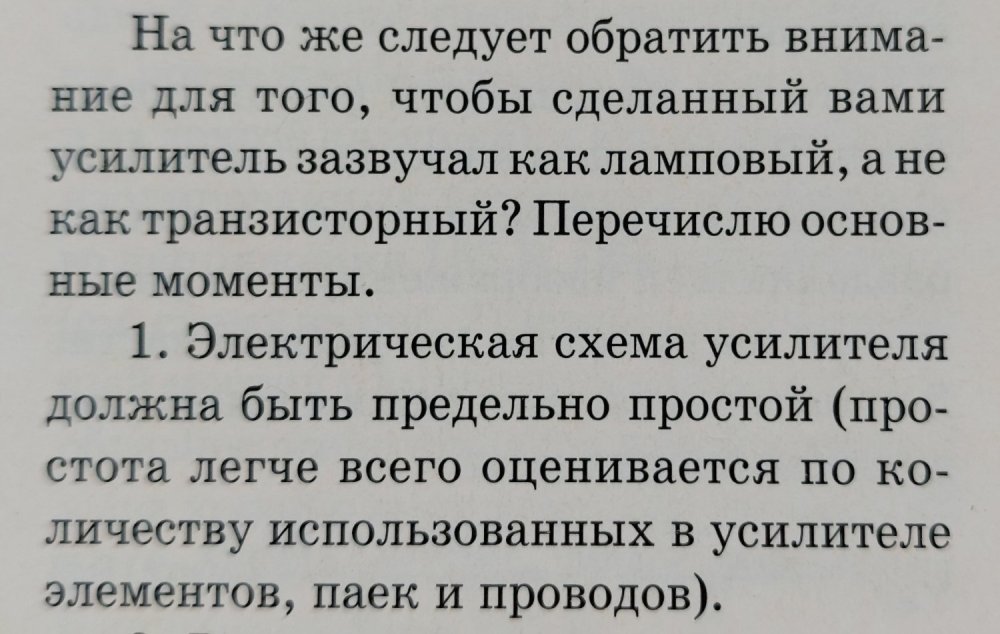

Вероятно Вы своим комментарием решили поучительно подправить высказывание А. М. Лихницкого... Стараюсь как могу, фото из журнала АудиоМагазин 1/1996, выдержка из статьи А. М. Лихницкого От "транзисторного"звучания усилителя "Прибой" к"ламповому" в конце высказывания, (в скобочках) приводится облегченный способ оценки конструкции.

-

Я всего лишь процитировал его высказывание, столь короткую фразу не стоит воспринимать слишком поверхностно... В этом слове подразумевается; лаконичное и грамотное инженерное решение, не отягощенное ненужной мишурой.

-

Действительно, в свое время А. М. Лихницкий в журнале А/М провозгласил " Электрическая схема усилителя должна быть предельно простой. ", в последствии это утверждение поддержали В. Медведев и М. Андреев.

-

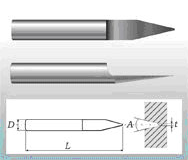

Мотор я использовал Б/У с самолетных приводов постоянного тока на 27в типа Д-10АРУ, Д-12ТФ с электромагнитной муфтой, из нескольких (с чермета 80-90гг.) собрал пару-тройку. Мощность у них небольшая 10-16вт., 11000-13000 об. мин. Я подаю на них 40в / 1а, при этом обороты выросли 28000 об. мин. режим повторно кратко временный. Удалил магнитную муфту, в корпусе сделал окна, на валу поставил крыльчатку в кольце. Довольно хорошо дует/охлаждается. Добавил еще опорный подшипник с рабочей стороны. Такой выбор двигателя вынужденный, конструкция станка не обладает большой жесткостью, тяжелый и большой мотор не подходит. Также большой диметр двигателя снижают рабочие ходы плеч пантографа. Существует много различных конструктивных решений пантографа, более удобных в работе, плавная регулировка масштаба копирования, например "Деккель", но они сложны и не возможны в изготовлении в домашних условиях. Мой вариант позволяет копировать в масштабе 1:2, 1:3, 1:4, 1:5, описание конструкции есть в теме О конструировании...

-

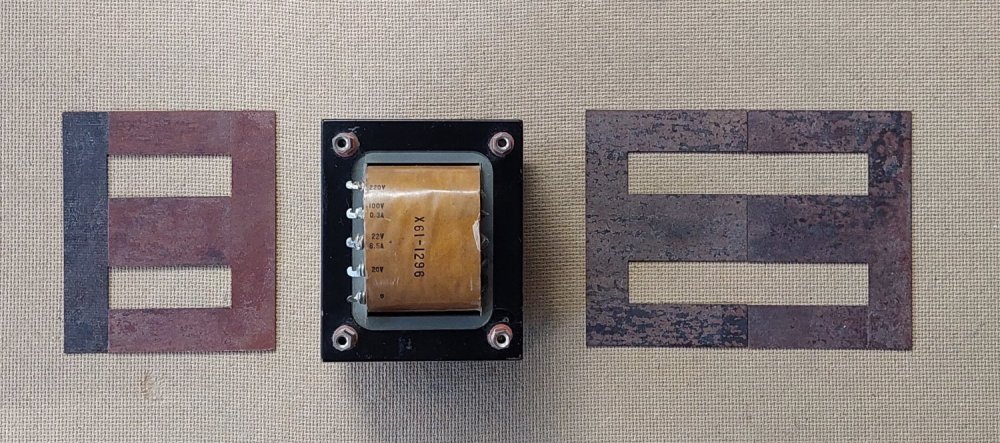

Я Вас правильно понял ? В моем случае делать МКТ для ГМ70 следует на большем магнитопроводе, два "Ш", УШ30 с набором 45мм, больший размер в моем корпусе не поместится.

-

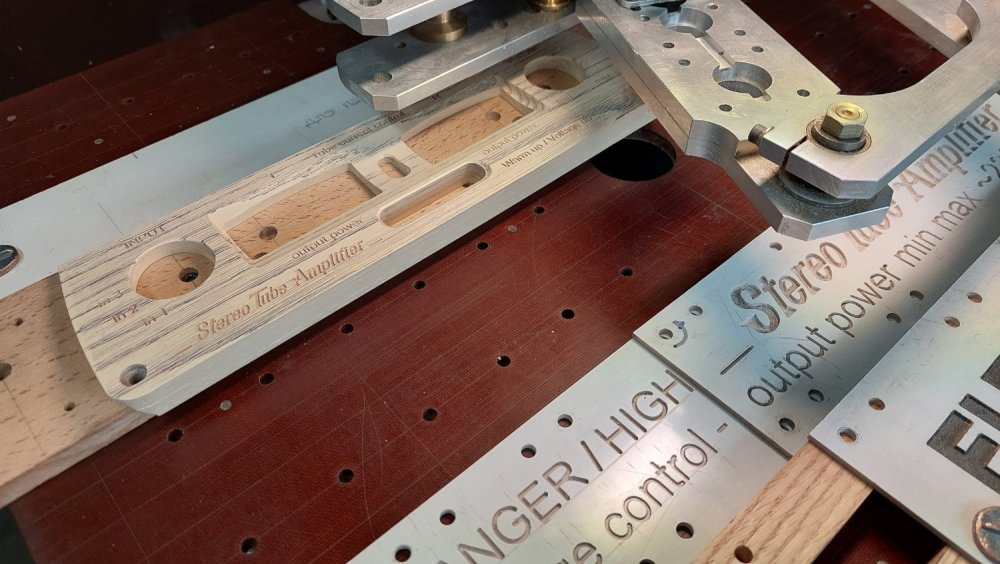

Продолжил освоение самодельного копировального станка, Здесь много нюансов, изготовил для работы различные ощупывающие пальцы, гравировальные фрезы. Несмотря на примитивность применяемой конструкции, в сравнении с промышленными станками - мой результат в итоге оказался выше заводского исполнения (последнее фото). Попробовал фрезеровать надписи на фактурной древесине (брашированной), думал текстура древесины будет забивать текст, оказалось вполне приемлемое, возможно спорное решение.

- 63 replies

-

- 11

-

-

-

Проект комплекта начинающего: УНЧ+АС

Фломастер replied to Stan Marsh's topic in Общие проекты на этапе конструирования

Мрачновато в итоге получилось, у производителя вероятно свой взгляд на конечный продукт, либо что то не сложилось - дырочки для крепления деревянной панели на корпусе остались. Еще отмечу недостаточно чистые зеркальные экраны - возможно просто неудачное фото. Для потенциального потребителя красивая картинка имеет большое значение. -

У меня подобный вопрос, (в расчетах разбираюсь плохо). Выбор конфигурации МКТ для раскачки ГМ70, пришло время изготовить каркасы. Планировал изначально использовать УШ30 - кинотеатральное, два Ш с набором 45мм. Либо использовать просто УШ30 с набором 45мм. Либо применить Ш32 с набором 32мм (железо японское) на фото в центре. МКТ думаю должен быть повышающим 1 : 1,5.

-

И мне они больше нравятся, конструкция у них более гармоничная. Более удобны две разновысоких Ш.

-

Свое видение, я ранее уже опубликовал, от Вас лишь пустые слова, не стоит далее засорять тему.

-

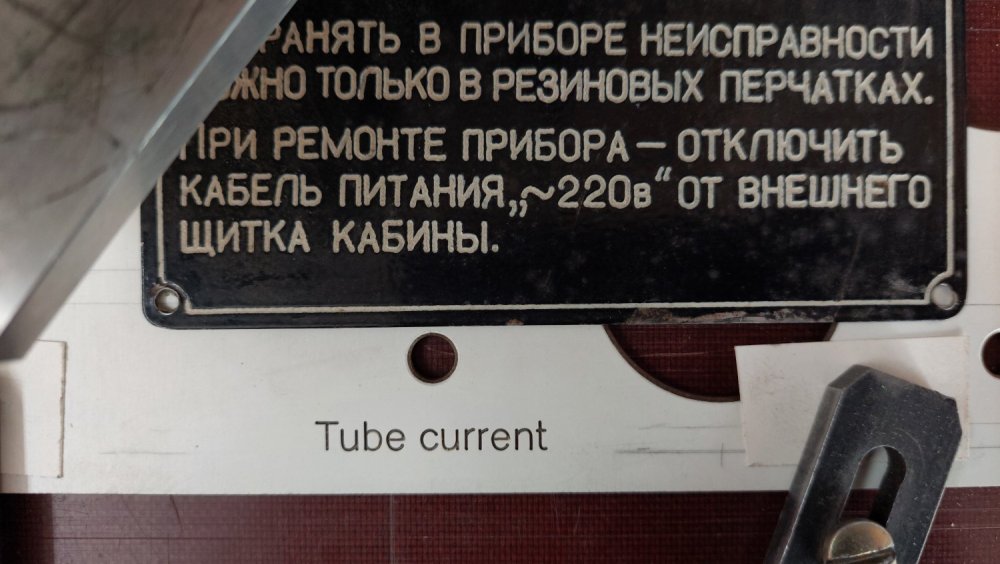

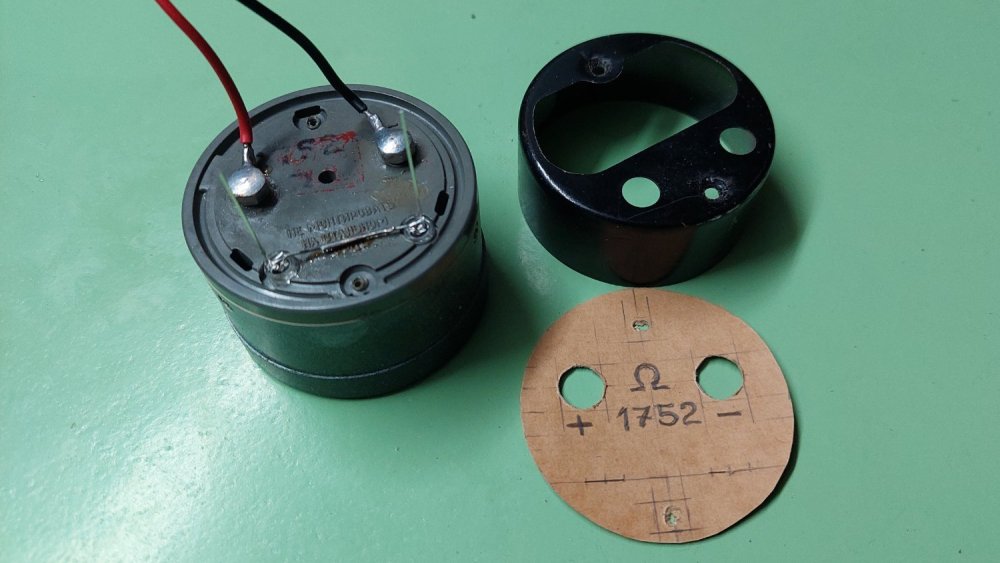

Тоже использовал подобный стрелочный прибор. По дизайну в мой усилитель, полностью не подошел, крепления (уши измерителя) не вписывались в общий вид. Пришлось крепления отрезать, заодно сделал ему светодиодную подсветку и уменьшил габаритную глубину на 10мм. Торчащие позади прибора винтовые клеммы выходили за габариты толщины массива корпуса и "съедали" его внутренний полезный объем.

-

Совершенно верно, сначала конструкция - грамотная и гармоничная, она и определяет дизайн изделия. Остается лишь слегка подправить внешний облик. Современные технологии (лазерная резка) легко и доступно расширяют технологические и дизайнерские решения, ранее не доступные. Не переборщите, применяйте взвешенно - (в прошлом многие слишком увлекались выпиливанием лобзиком).

-

" Зачем люди слушают музыку? Музыка играет важную роль в нашей жизни,... В конечном счете, музыка - это не просто звуковые волны, а непрерывный поток эмоций и мыслей,... прослушивание музыки — это хобби и, вероятно, одно из лучших хобби, которые мы можем придумать. Научно доказано, что оно имеет неисчислимые преимущества для нашего здоровья и доставляет такое же удовольствие, как и любое другое хобби. " Внешний вид аппаратуры, окружающая нас обстановка, качество воспроизведения и главное музыкальный материал - являются составляющими элементами получения удовольствия от прослушивания музыки. Мы все люди разные, у каждого свои приоритеты и определенные требования расставлены по своему. Кроме того понятие красота имеет у людей довольно широкое толкование. На фото два Сансуя, один подлинный - имеет благородное, сдержанное цветовое решение (на фоне такой теплой подсветки, черный цифровой дисплей смотрелся бы не плохо). И другой "сансуй" выглядит как новогодняя елка.

-

Главное проще и надежней, точность вполне достаточная, боится перегрузок вызванных падением. Сравните ( нарисуйте) схемы аналогового и цифрового измерителя. К цифровому небось, еще стабилизированный блок питания требуется, со временем номиналы и режимы схемы уплывут, не стабильность питающей сети вероятно ему не понравиться, в нынешних условиях думаю стоит дешевле но выглядит не солидно.