Фломастер

Local-

Posts

477 -

Joined

-

Last visited

-

Days Won

14

Content Type

Profiles

Forums

Events

Everything posted by Фломастер

-

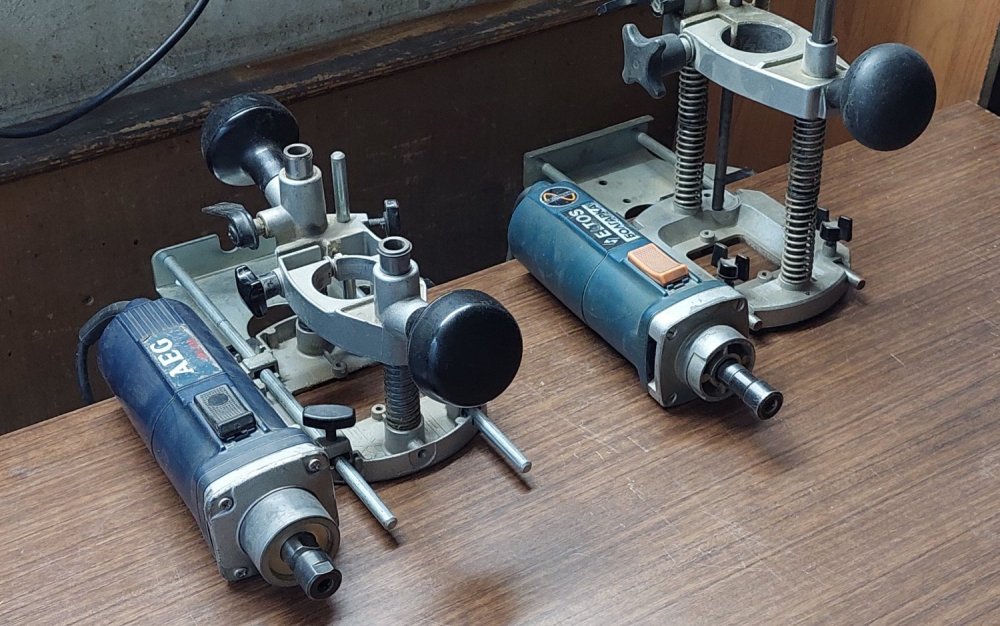

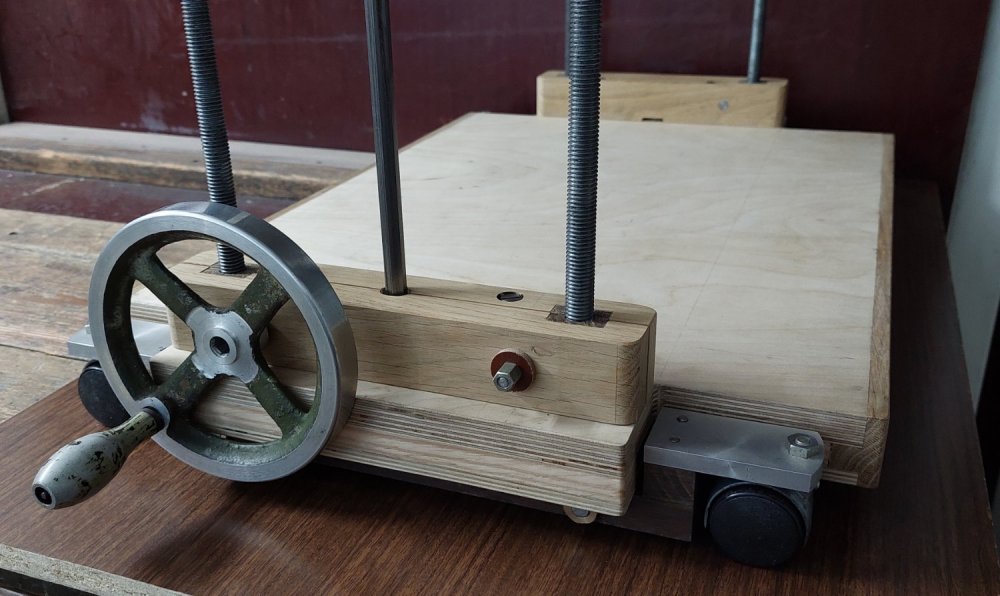

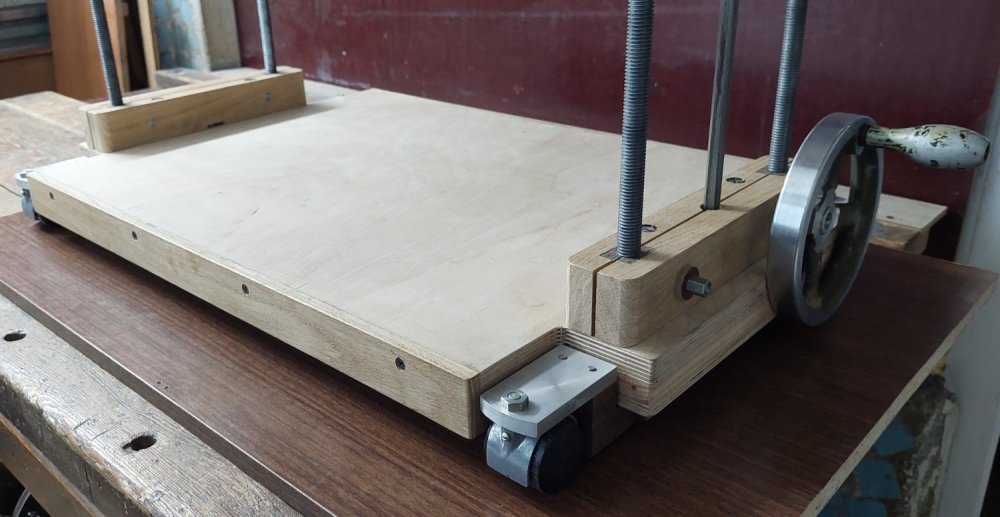

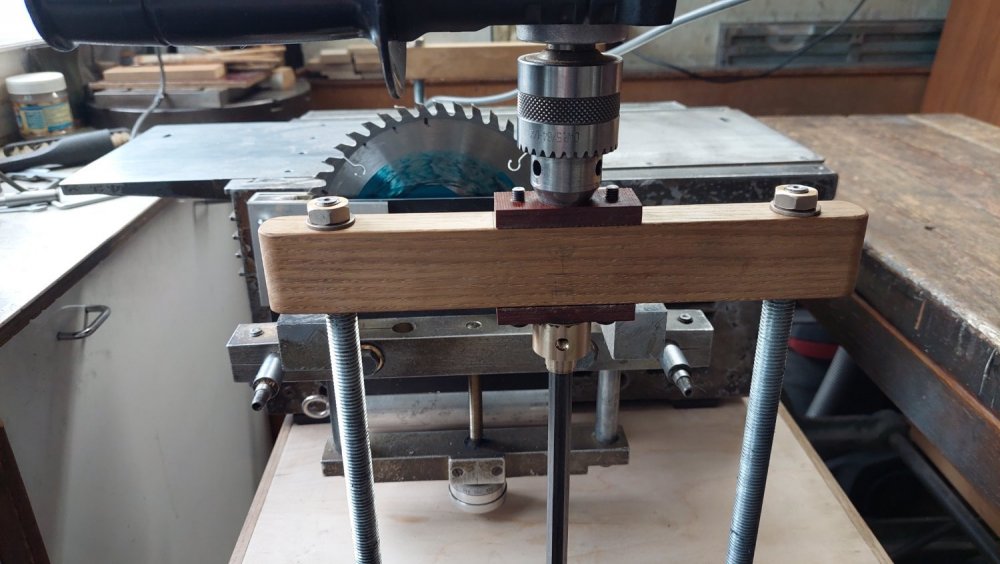

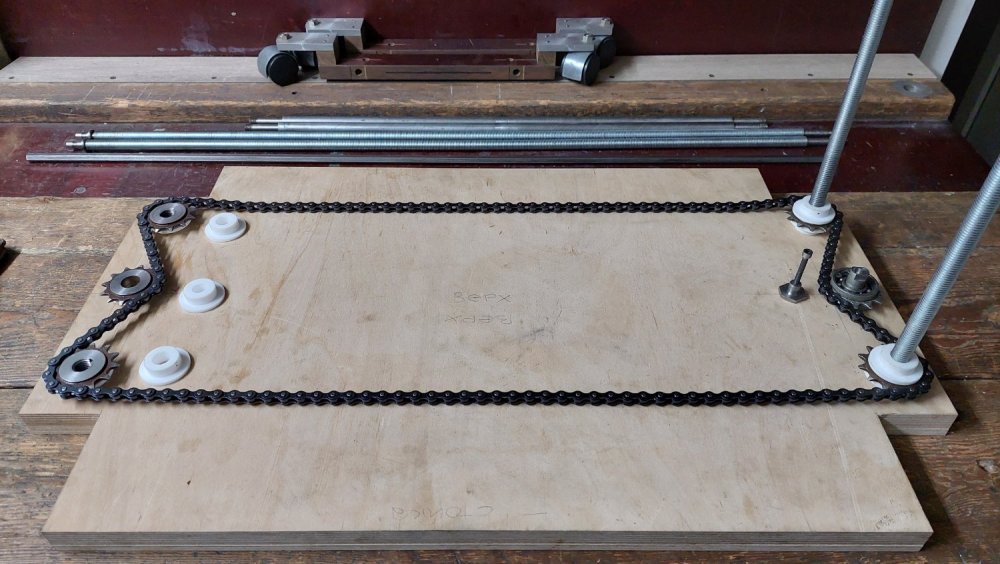

Для небольших работ удобны разъемные с платформой фрезера/шпиндели с посадкой 43мм, можно установить шпиндель в сверлильную стойку. Применяемые посадочные цанги до 8мм., "благородность кровей" - не всегда соответствует качеству изделия. Случались и с благородными неприятности. На что следует обратить внимание; - качество изготовления съемной платформы, люфт в вертикальных стойках; - применение двойного подшипника с рабочей стороны и его близость к режущему инструменту. Мой первый фрезер "Элтос", имеет слишком большой вылет рабочего конца от одиночного опорного подшипника, его вал имеет составную конструкцию, такое решение снижает нагрузочные (жесткость) возможности шпинделя. Закончил работу над подъемной и передвижной платформой. Когда начинал думал, что использование будет крайне редким и постройка ее нецелесообразна, оказалось очень даже полезна. Это подъем станков на верстак, использование в качестве стремянки, лесов, в мастерской на антресоль заглянуть, подставка под ноги для работы на станках (в некоторых случаях рабочая зона расположена слишком высоко), дополнительная рабочая плоскость. Ну конечно перемещение строящегося тяжелого усилителя на ГМ70. Небольшие замечания; маховик ручного подъема имеет небольшое плечо и нагруженную платформу поднимать тяжело, в тоже время для фиксации боковых упоров он избыточен; - износ фторопластовых подшипников за время испытаний (изменился зазор с плотной посадки до свободной); - натяжение цепи увеличил (растяжение цепи либо появившиеся зазоры?); - горизонтальный участок цепи касается (провисает) дна платформы, планировал ставить защиту, но износа пока не заметно; - зажатые боковые фиксаторы существенно повышают жесткость платформы; - в основании мебельные колесики имеют не слишком легкий ход, что имеет свои достоинства, используя платформу, как подставку, стремянку и т.д.; - для ручного (иногда это удобно) подъема платформы попробую увеличить плечо рычага, где то валялась старая мясорубка...

-

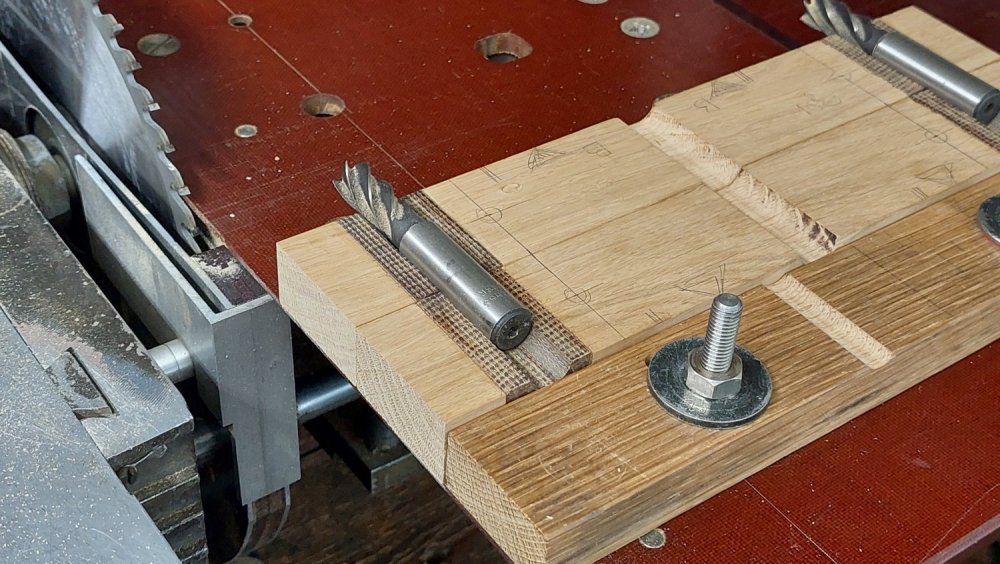

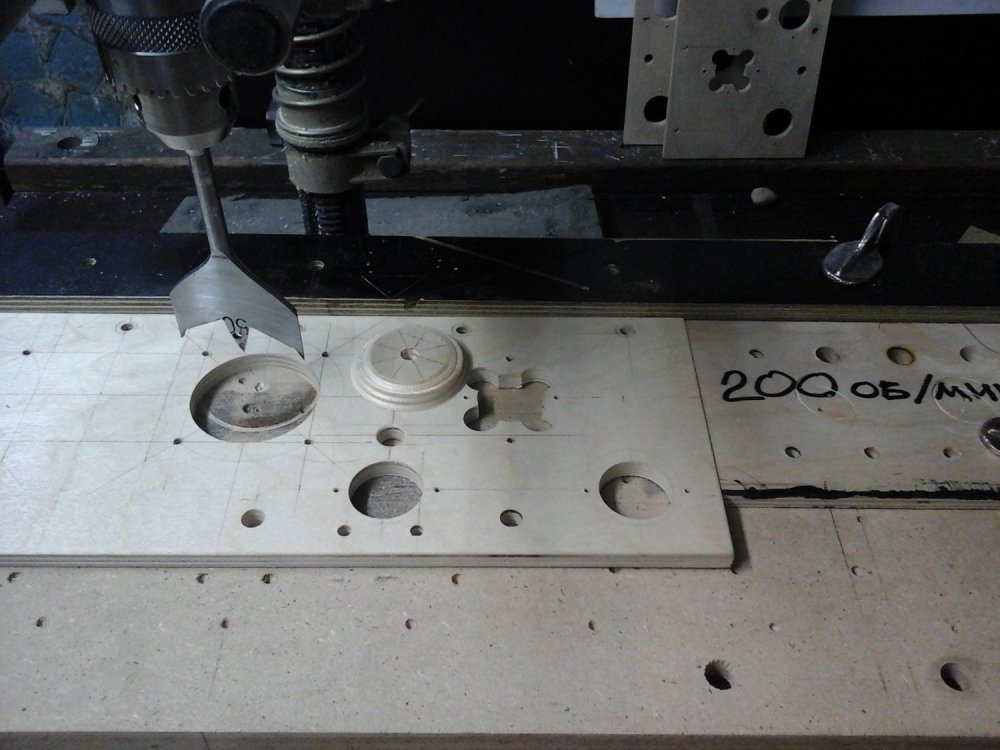

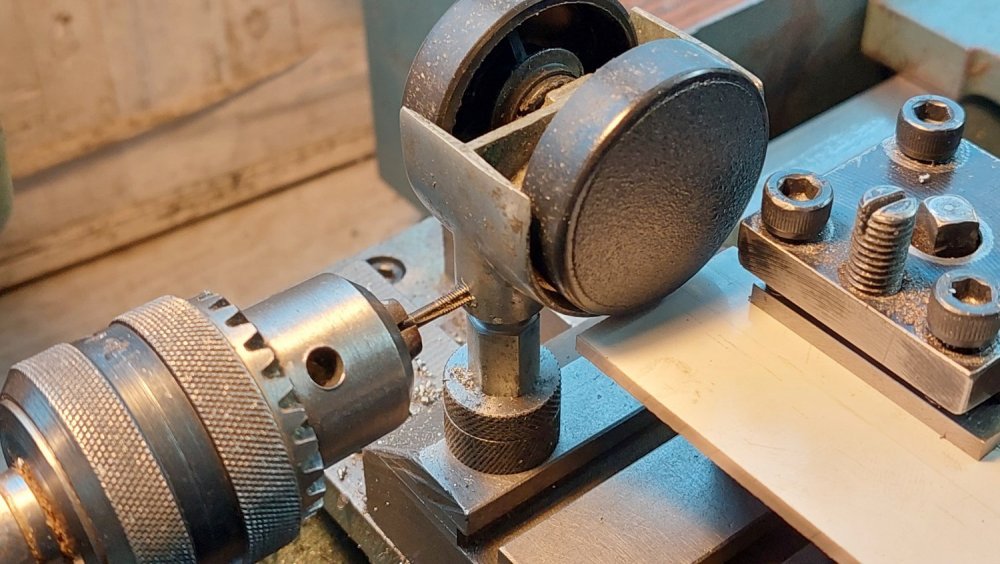

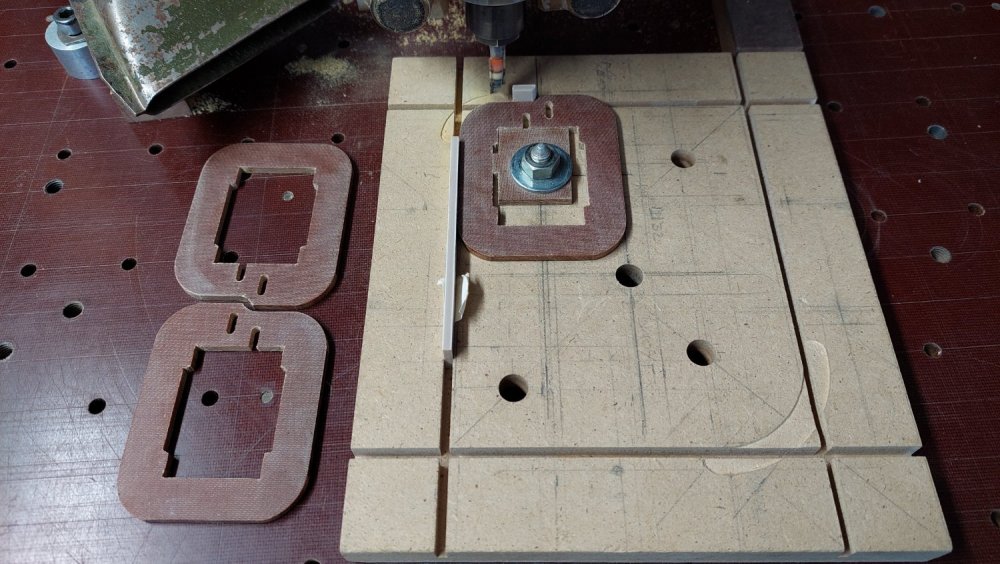

Один фрезер собран на основе сверлильной стойки, купленной в начале 90-х, сколько тогда стоила... не помню, думаю недорого. Конструкция стойки довольно оригинальная, мне такие больше не всречались - большой подвижный вылет, стандартное крепление под дрель или фрезерный шпиндель, зазор вертикальная колонна/консоль можно регулировать. Самодельный подвижный (в продольном направлении) стол из тестолита рамной конструкции с возможностью установки на нем подвижной каретки (ход 560мм, шарики перемещаются в призматических направляющихся). Предусмотрена установка копировального пантографа (плоскостного и объемного), копировальных пальцев различного диаметра, изменяемый угол установки шпинделя. Работа над передвижной платформой еще не закончена... делаю боковые упоры с фиксацией.

-

Изначально в нашей дискуссии, Вы утверждали о выдающихся возможностях компьютерного 3D моделирования - 21 век, однако... По моему в 3D редакторе намного проще информативнее и быстрее. Про точность молчу - файлы моделей или отдаю сразу на ЧПУ, или, если не металл, печатаю на 3D принтеры из смолы. Точность высочайшая (матрица 12К). По Вашему ответу, я даже не понял, кто главный конструктор/дизайнер корпуса усилителя, Вы или заказчик? Что касательно "великолепного" баланса, откуда ему взяться? Ручки установлены, глядя на фото, по центру тяжелых трансформаторов, значительная часть металлического корпуса с электронной начинкой выходит вперед - можно конечно ее уравновесить дополнительным противовесом (применяется в строительных кранах) - на фото противовеса нет, либо поднимать одним/двумя пальцами в передней части прямоугольной и неудобной ручки. Далее применение связующих стоек, это по сути готовая конструкция от производителя, а где же применение высокотехнологического моделирования?... Остаются деревянные накладки расположенные в нишах между стойками, но спереди они почти не видны, опять минус. Применено довольно замысловатое ограждение ламп, круглые отверстия под лампы мне понятны, но вот набор различных других отверстий мне непонятен, на кельтский узор не похоже? BAA - Я использую для сверления в тонколистовых материалах перовые сверла, конечно твердость материала и сверла имеет значение, сплавы алюминия сверлил до 3мм, думаю жесть тоже просверлить сможете, на малых оборотах с маслом. Центрирующий кончик сверла прижимает заготовку и потом вырезанный кружок, высокие и острые края (перья) сверла не меньше толщины заготовки, чисто без задиров прорезают материал. Сверлить строго вертикально, желательны сверлильная стойка или станок и крепление заготовки, как минимум в упор. На фото сверла - лучшие результаты дают третье и четвертое, первые два здесь не подойдут.

-

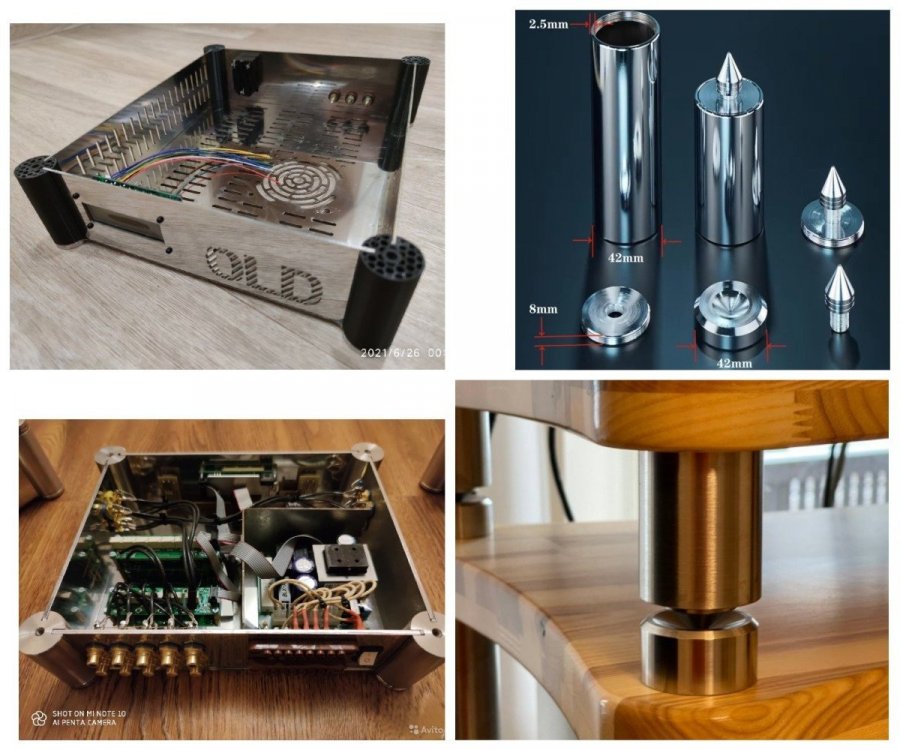

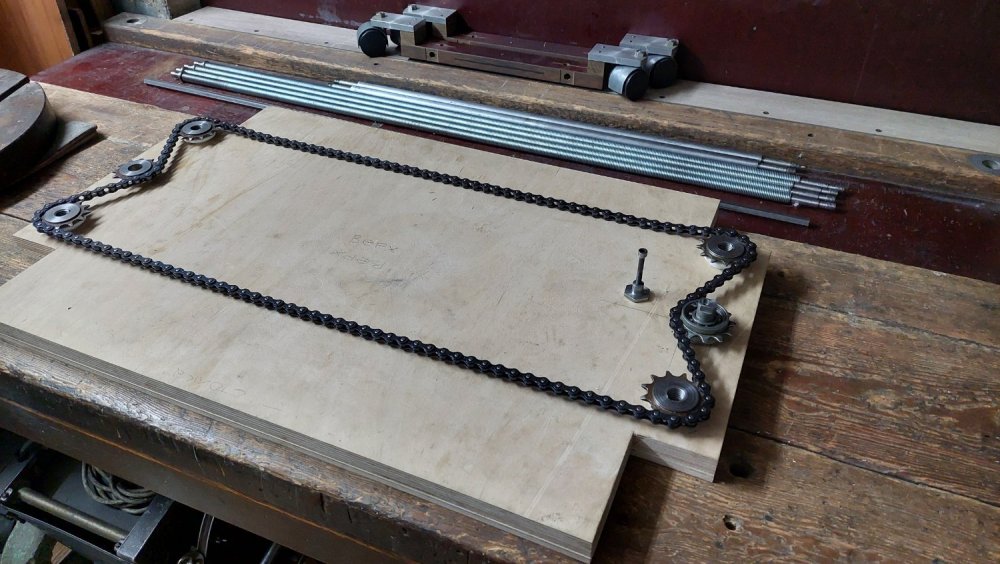

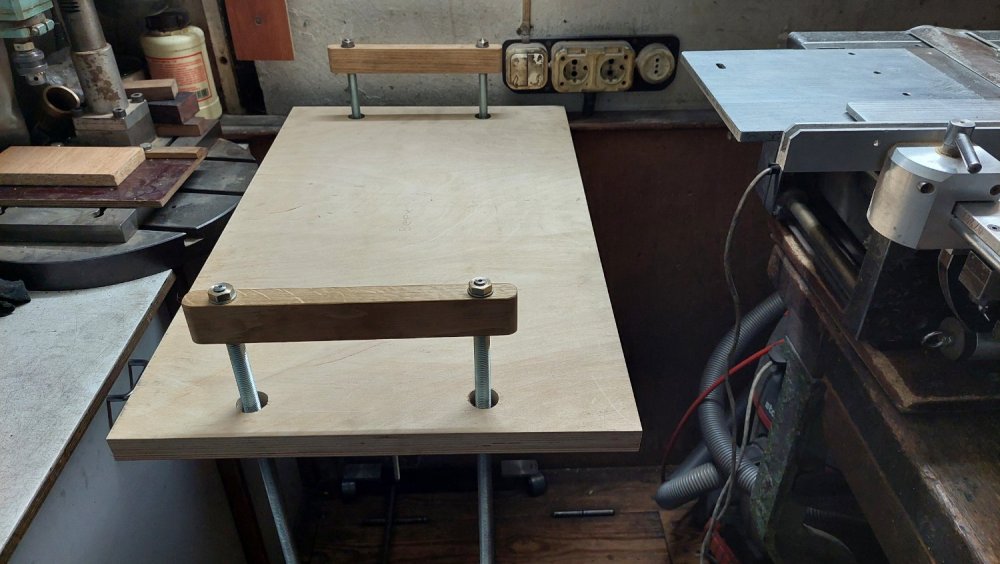

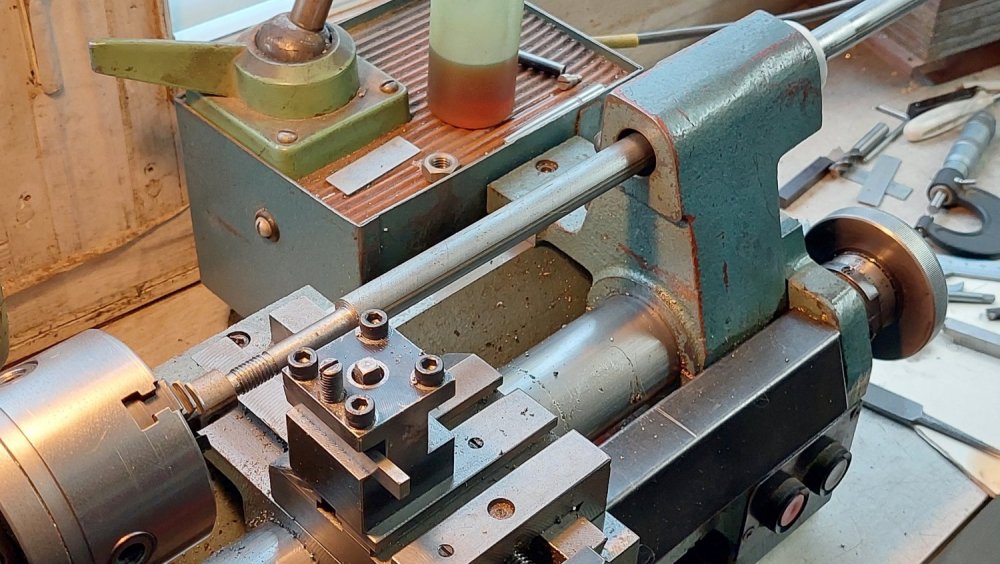

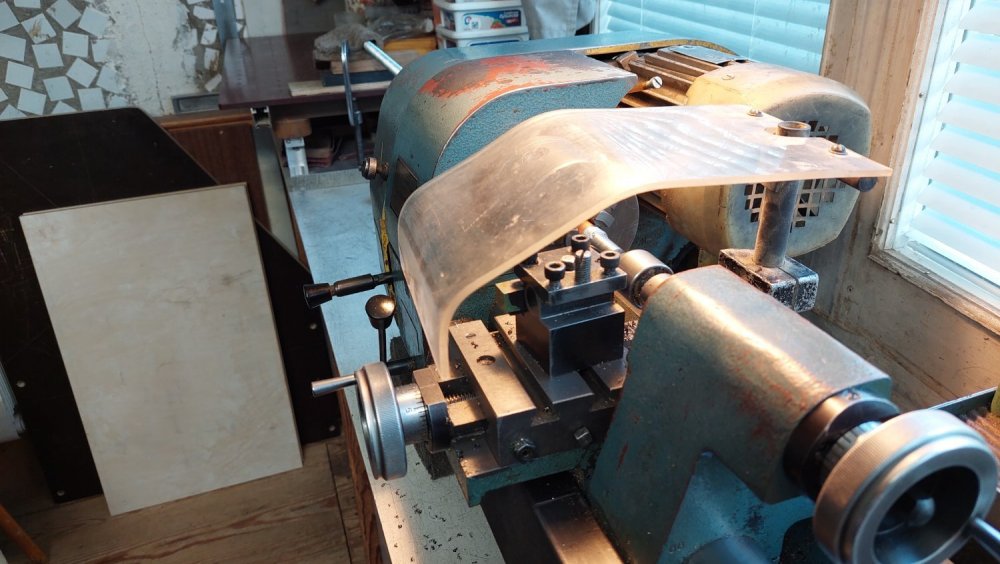

Многие вероятно помнят транспортировочные столы применяемые в ремонтных мастерских для приема и выдачи тяжелых телевизоров и другой аппаратуры. Сделал нечто подобное с функций подъема приемного стола, для свободного, не требующее чрезмерных физических усилий, перемещения тяжелых компонентов системы. В тесной мастерской также приходится поднимать на верстак, затем опускать тяжелые станки, в целом удобно. Привод механизма подъема осуществлен с помощью двухскоростной дрели 1 квт. Возможен и ручной вариант подъема, но крутить придется долго. В верхнем (макс.) положении платформы маховик привода мешает подъему, думаю такой вариант не особо нужен. Будут также установлены дополнительно, поперечные упоры на подъемной платформе с возможностью фиксации к резьбовым стойкам, для увеличения жесткости конструкции. Но даже сейчас покачивание, не велико и считаю допустимым. Цапфа приводного шестигранного вала в нижней части имеет опору - шарик в бронзовой втулке, в верхней упорный подшипник, центровка текстолит. Сверловка по упорам дает достаточно точные результаты. Рабочая высота 65мм - 910мм, дорожный просвет 5мм (может быть увеличен до 10мм), скорость подъема зависит от оборотов дрели, при 500об/мин - менее одной минуты, 100кг поднимает легко. Рабочих чертежей не делал, лишь наброски карандашом, так же изготовил картонный шаблон грузовой платформы (в квартире довольно сложный маршрут и рельеф), все сложности перемещения преодолел.

-

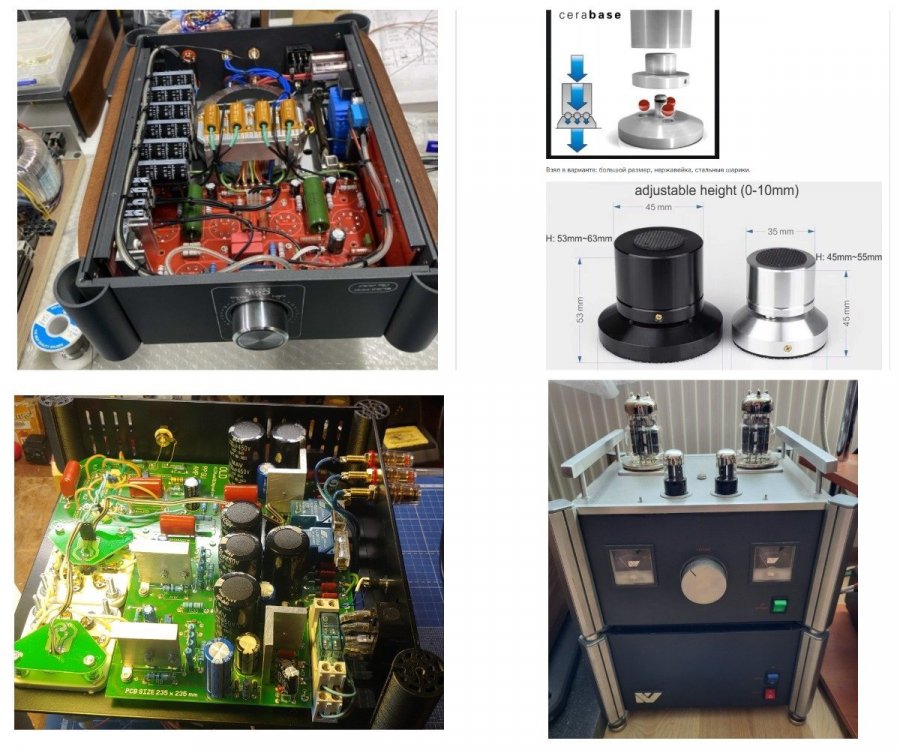

Как то тихо... посмотрел на выполненную Вами конструкцию "Двухтактные усилители на EL34", все выполнено чисто и аккуратно, но некоторые решения, на мой взгляд выглядят неоднозначно. Использование выступающих за габариты опор оправдано если требуется высокая устойчивость или они содержат в себе элементы виброразвязки. У Вас, это всего лишь декоративный элемент скрывающий угловое соединение. С некоторых пор такие решения стали довольно популярны, нечто подобное - заделка видимого крепежа пластиковыми заглушками, вставками. Недостатки; - сокращение внутреннего объема, верхней площади устройства, относительно наружных габаритов, - снижение жесткости корпуса. Если подобный соединительный элемент - технологическое решение изготовителя корпусов (не Ваша разработка), то от заказчика требуются всего лишь наружные/внутренние размеры ящика. Примерно так сейчас заказывают пластиковые окна. Ручки для переноски, установлены без учета баланса центра тяжести усилителя, их следует удлинить, сделать по удобней. На фото (взято из различных источников), правая колонка - обоснованные решения.

-

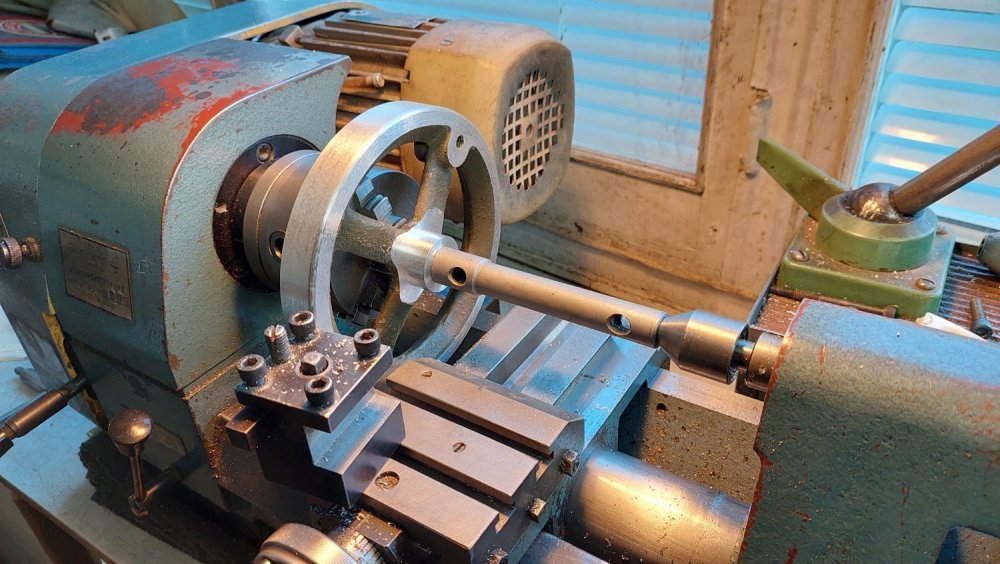

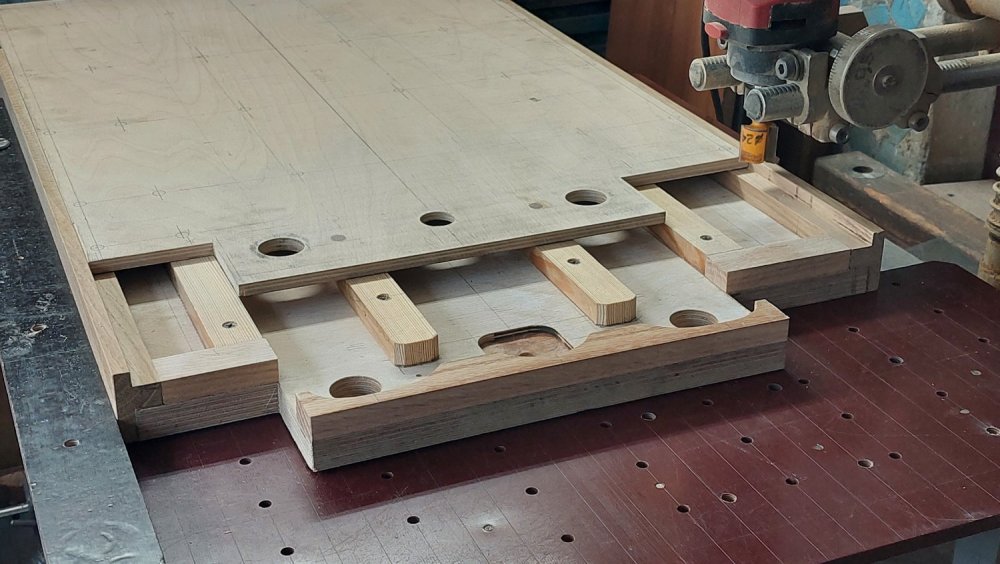

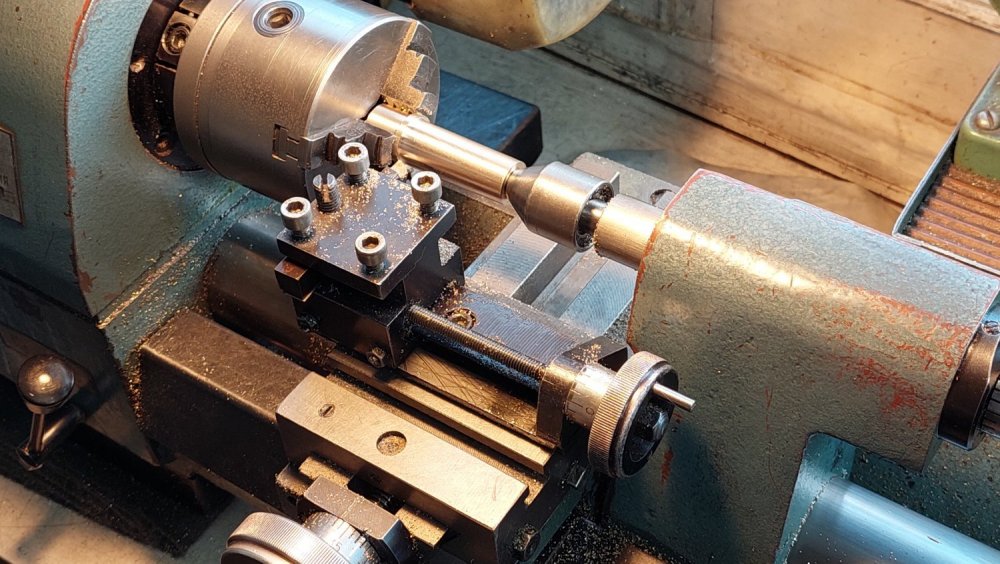

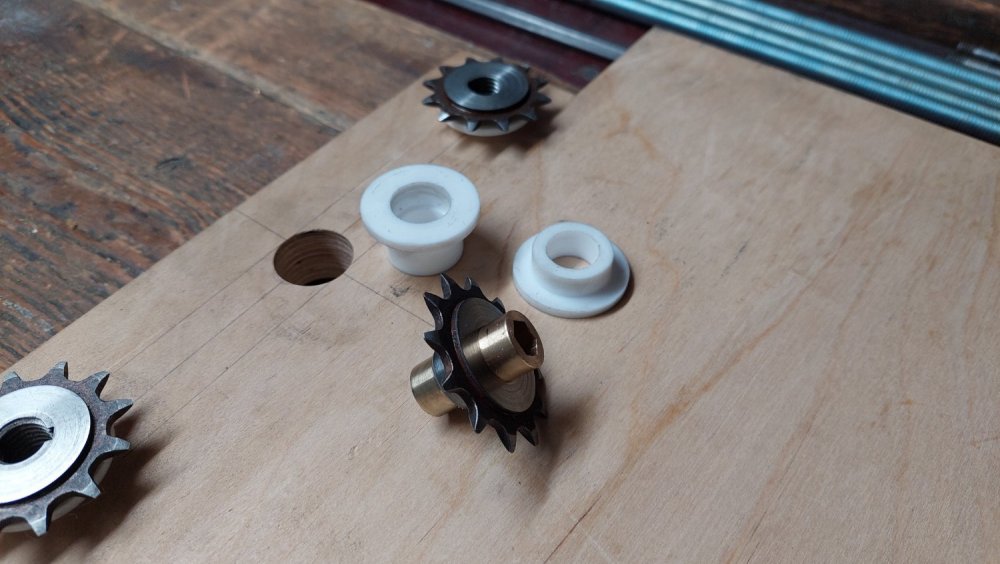

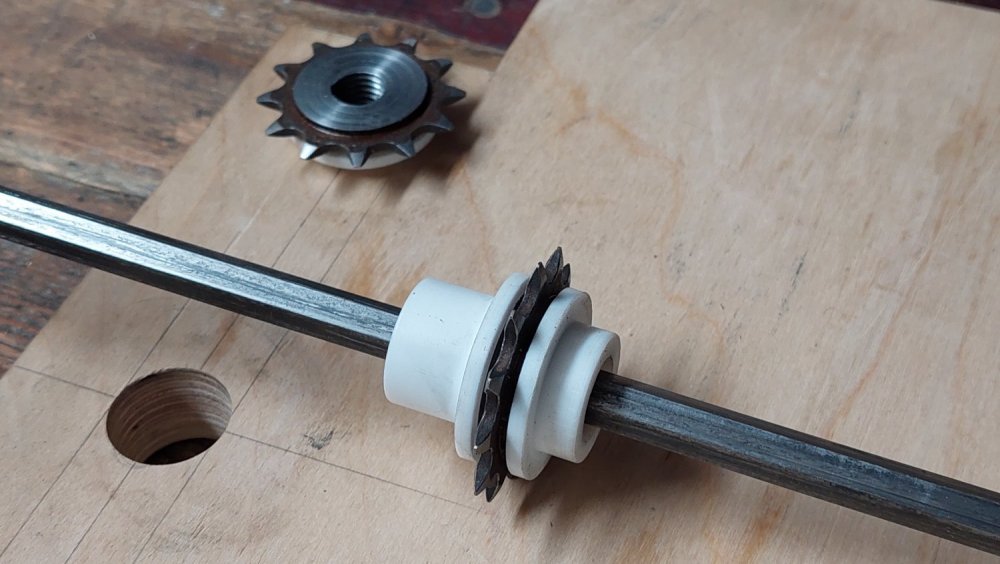

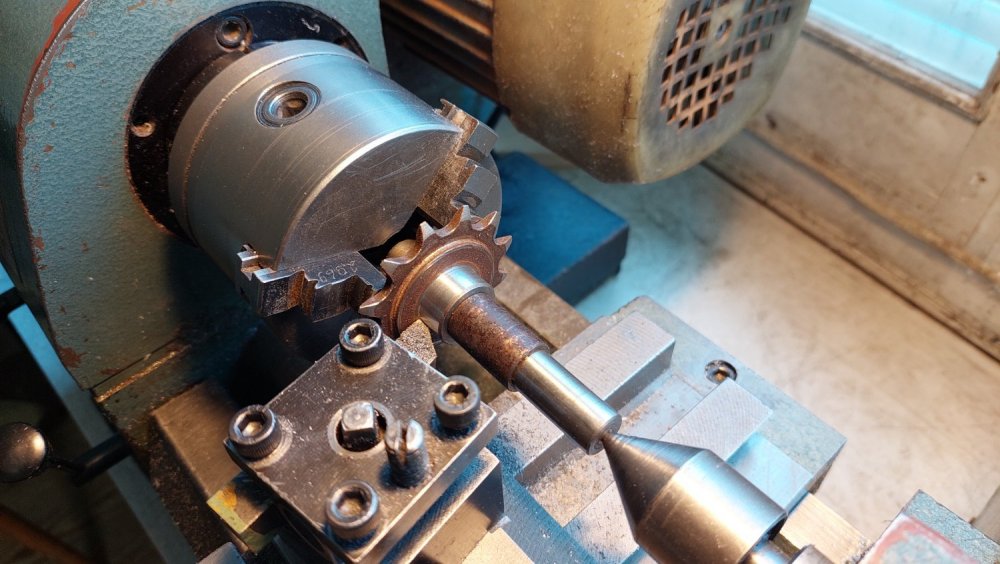

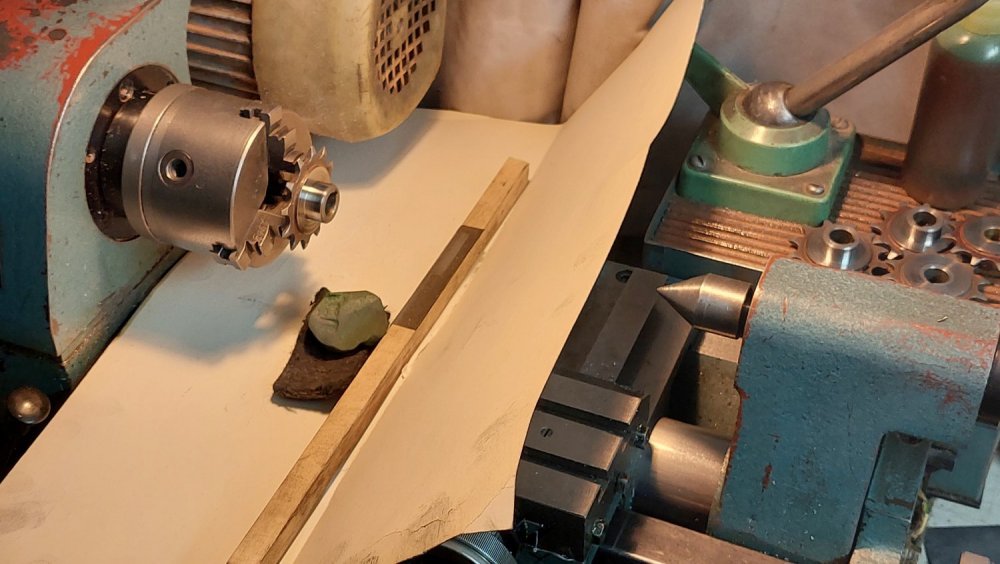

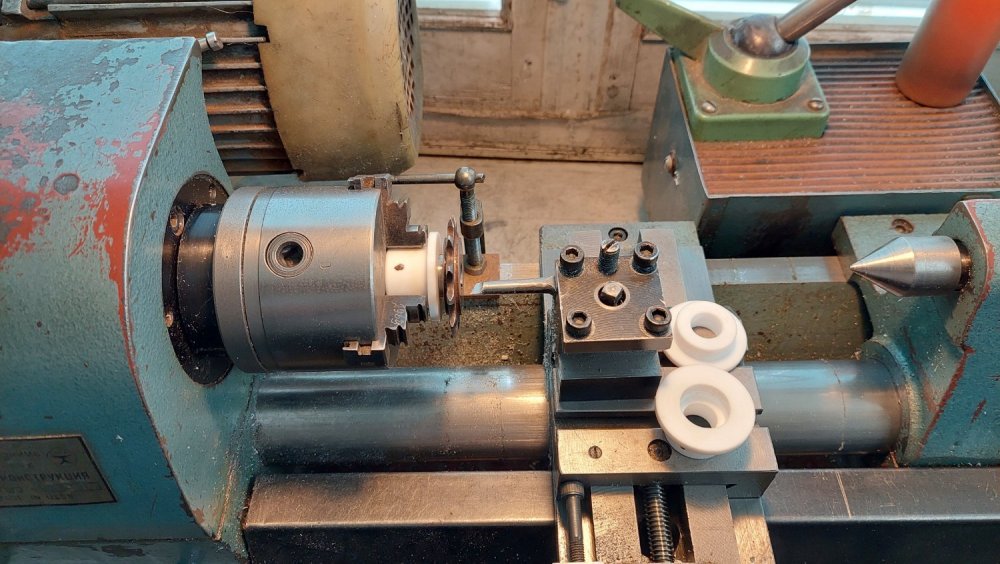

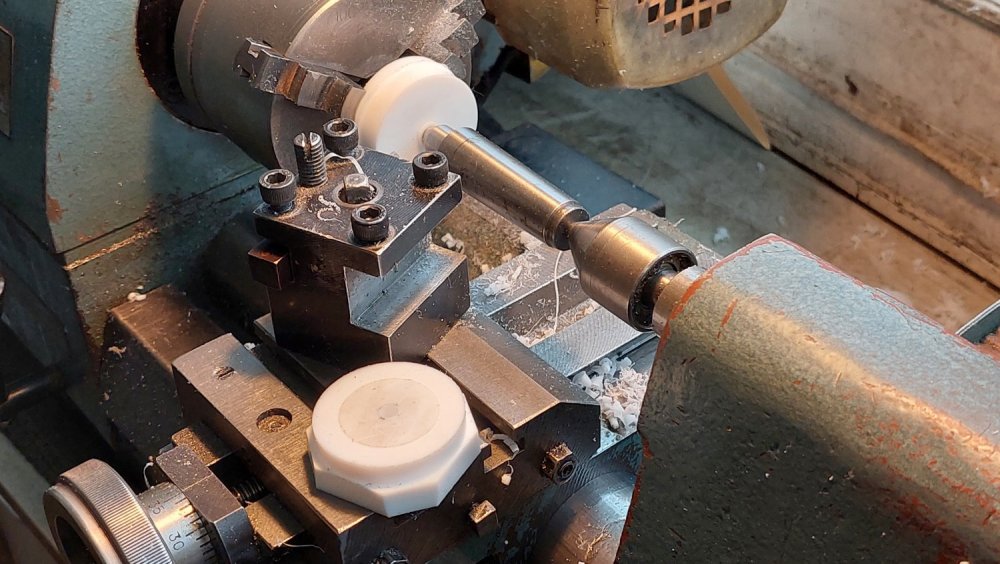

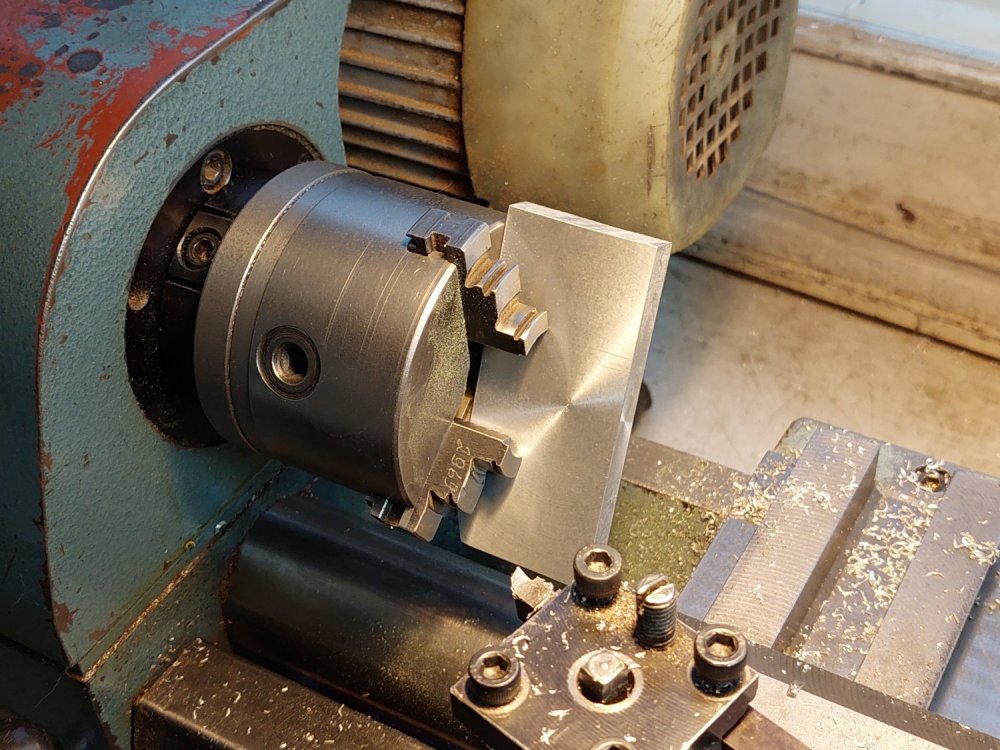

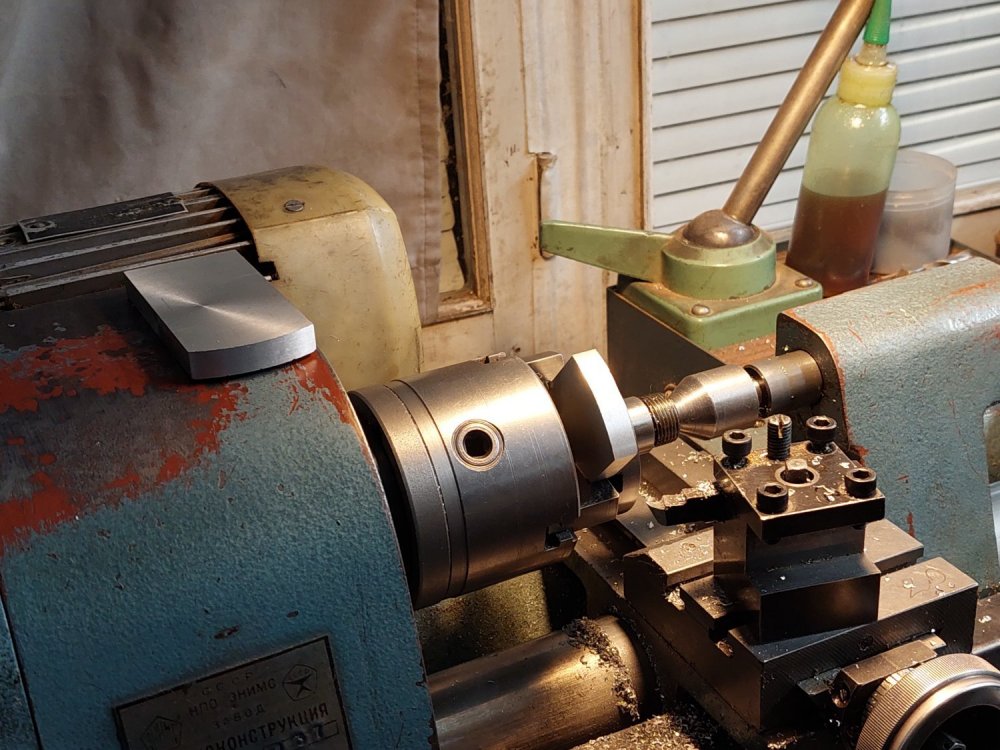

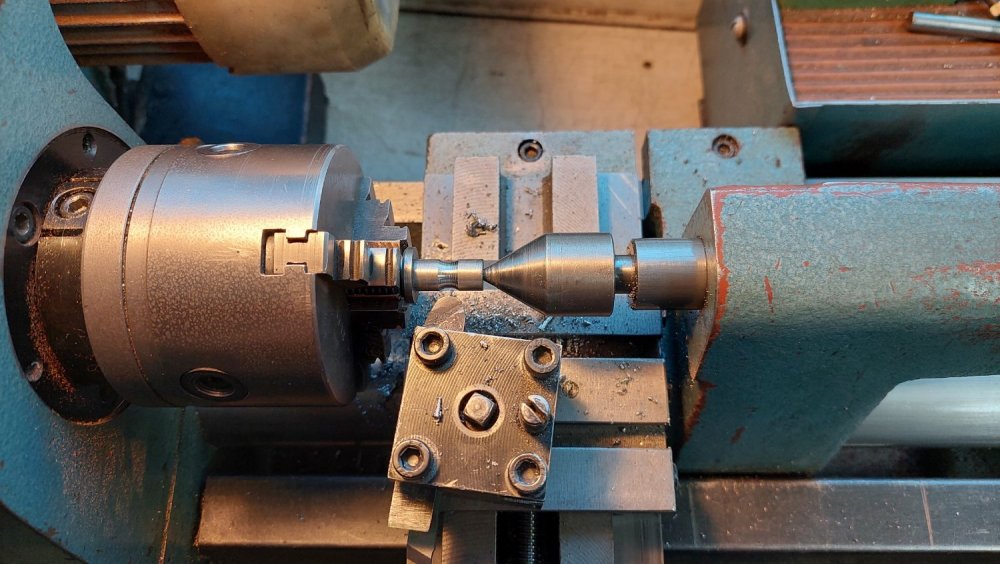

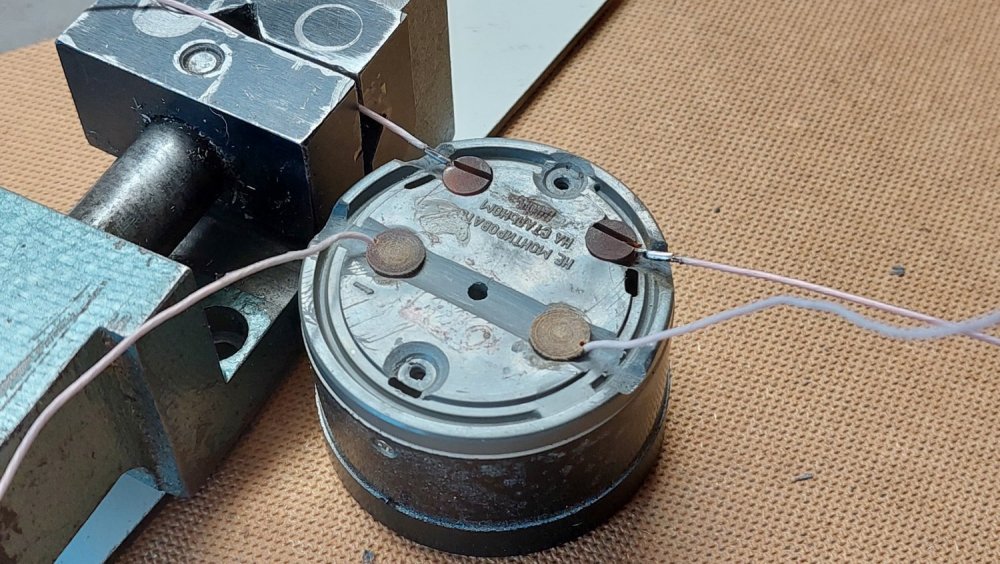

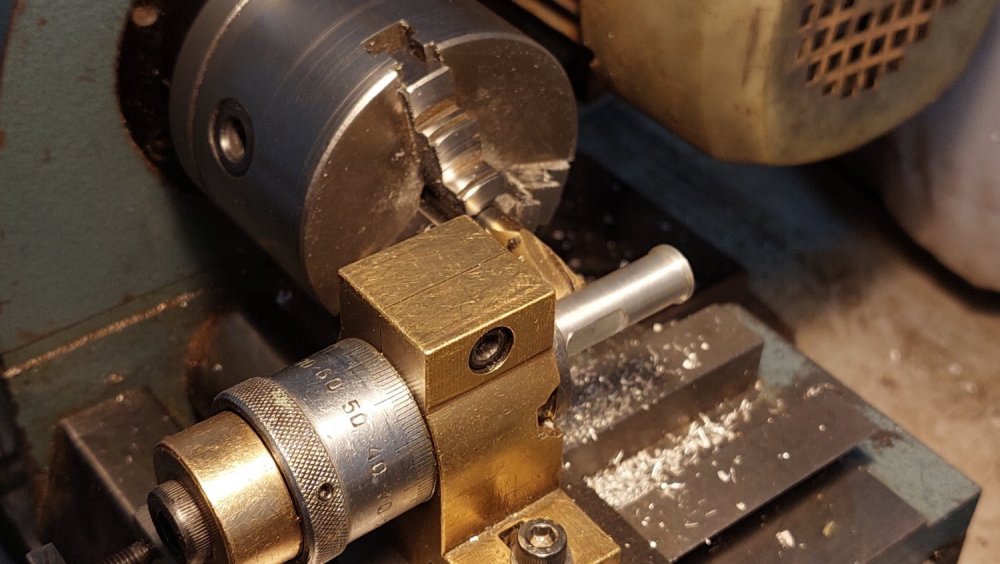

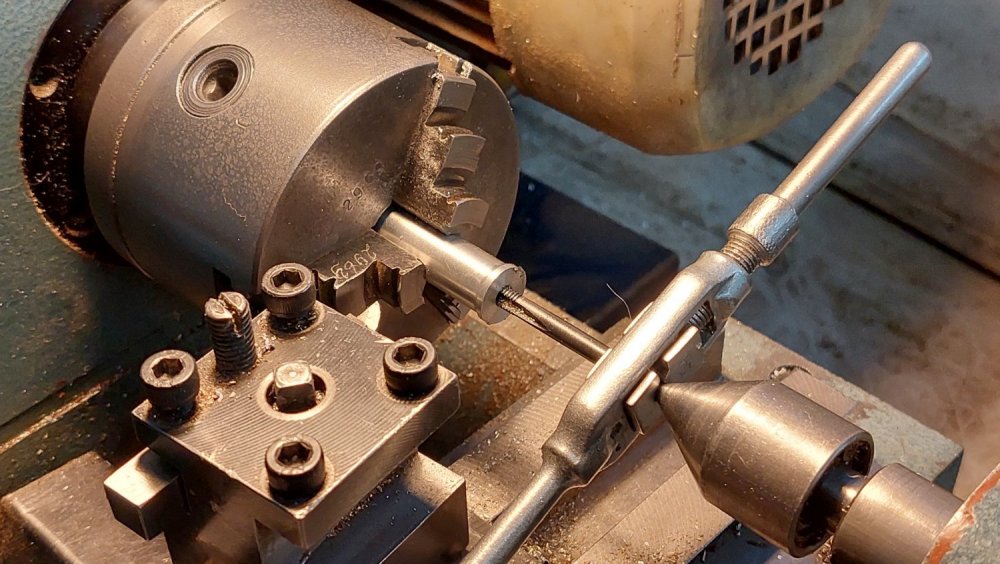

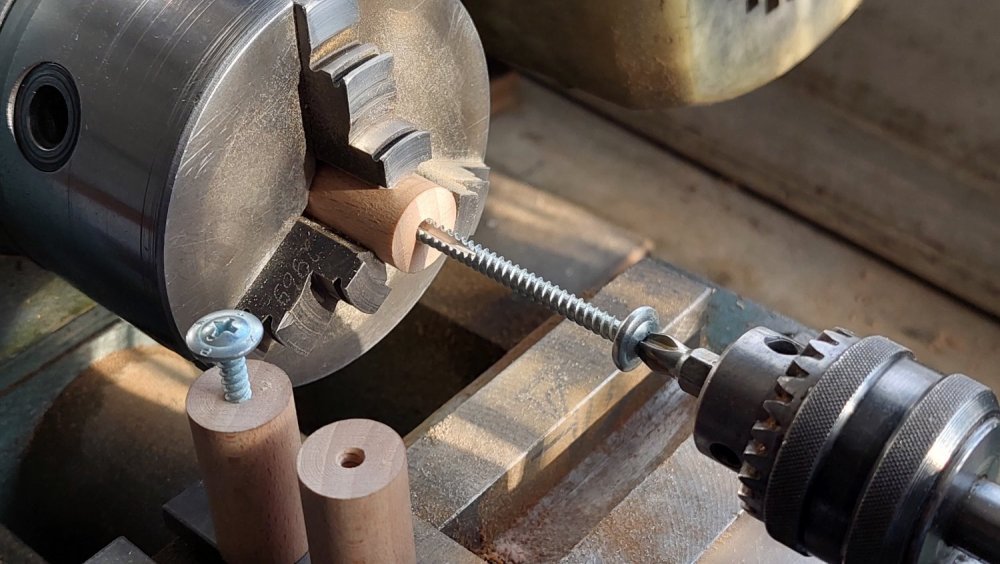

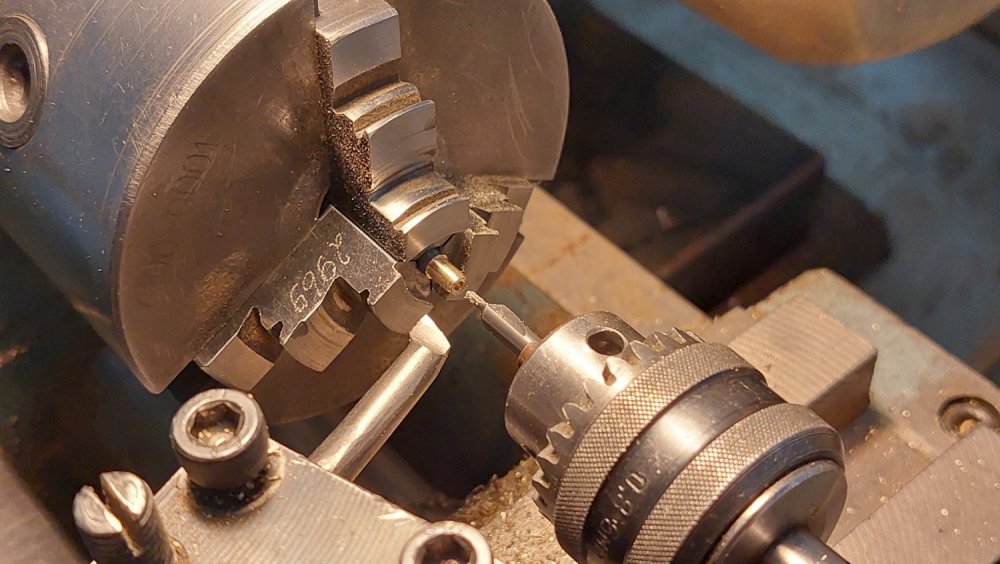

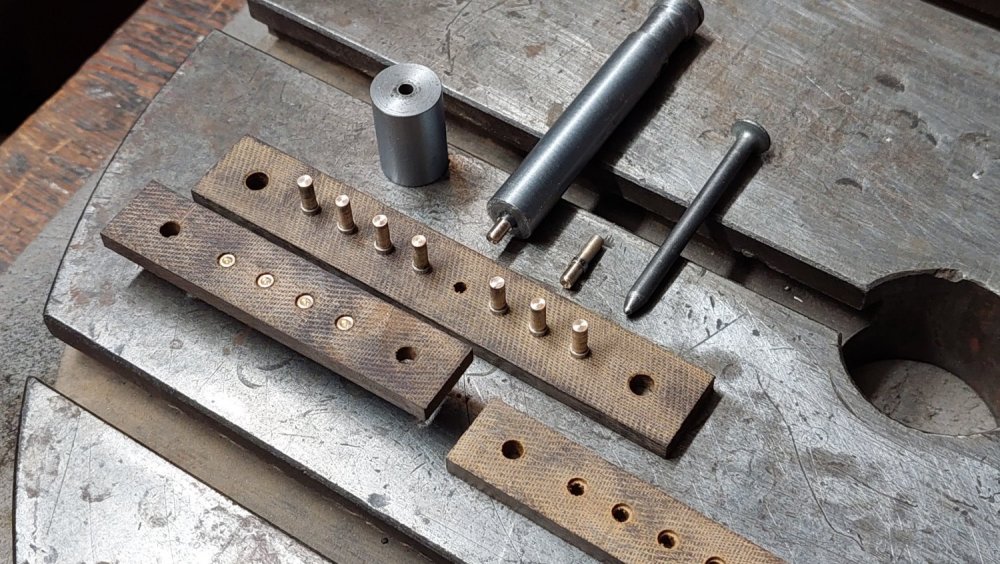

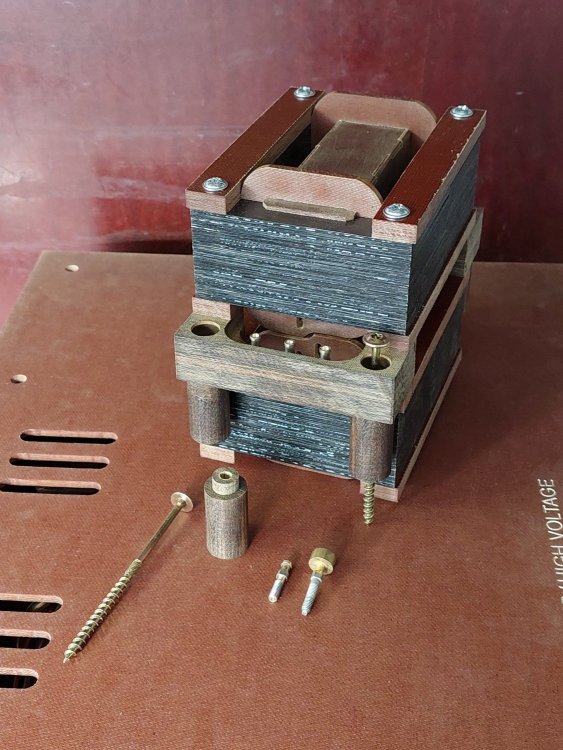

У нас с Вами несколько разные требования к работе подшипника скольжения. В моем случае "текучесть" фторопласта (в определенных пределах) и появляющийся зазор полагаю пойдет на пользу. В данной конструкции даже теоретически не возможно; - обеспечить параллельность четырех винтовых стоек, - точную соосность основания и подъемной платформы, для изготовления всего этого, было использовано довольно примитивное оборудование. Изначально зазоры; - платформа/фторопластовая втулка или - втулка/звездочка даже планировались, либо установка/фиксация подшипника по месту... так и не определился с решением. Прослабить, сделать зазор, всегда можно позже. Полагаю недостаточная жесткость системы и неизбежные зазоры, будут достаточны для нормальной работы. Текучесть фторопласта также сильно зависит от скорости вращения вала и нагрузки. Ранее я обрабатывал на своем станке стяжки основания диаметром 16мм и длинной около метра, укорачивал исходные заготовки, протачивал посадку, нарезал резьбу М10. В шпиндель передней бабки они не проходили, пришлось разобрать заднею бабку и установить фторопластовый подшипник. На больших оборотах подшипник грелся, снизил - пошло нормально, все обработал, зазоры не появились, еще и в будущем возможно послужит. На фото... проточил на конус 1:100; звездочку и латунную вставку, немного притер и с нагревом запрессовал.

-

Делается из того, что имеем... Куплены только резьбовые шпильки, приводная роликовая цепь, калиброванный шестигранник Ст45. Все остальное фактически дармовое; звездочки, разные железяки, стеклотекстолит - Советский чермет, фанера - мусорка Центрального Дома Художника.

-

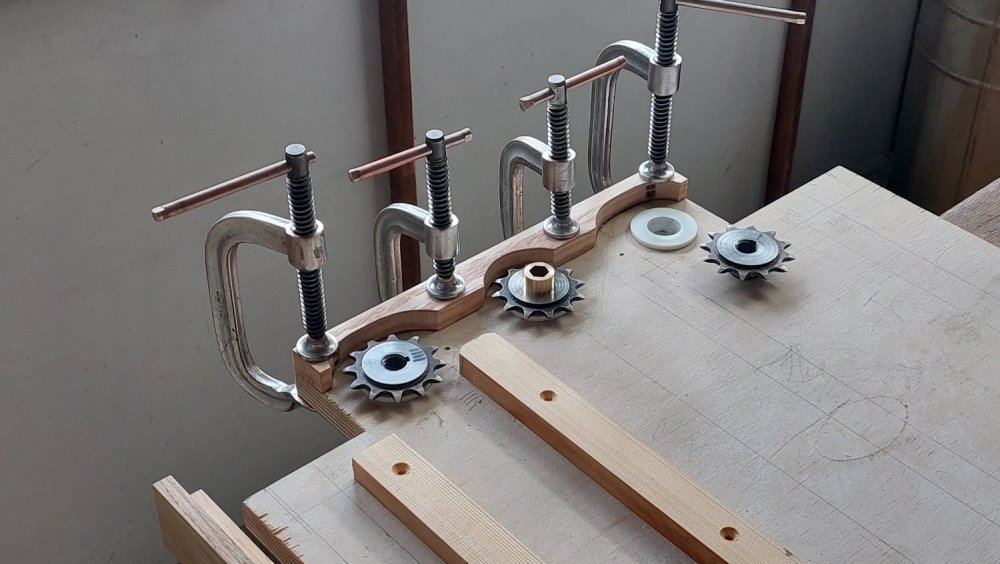

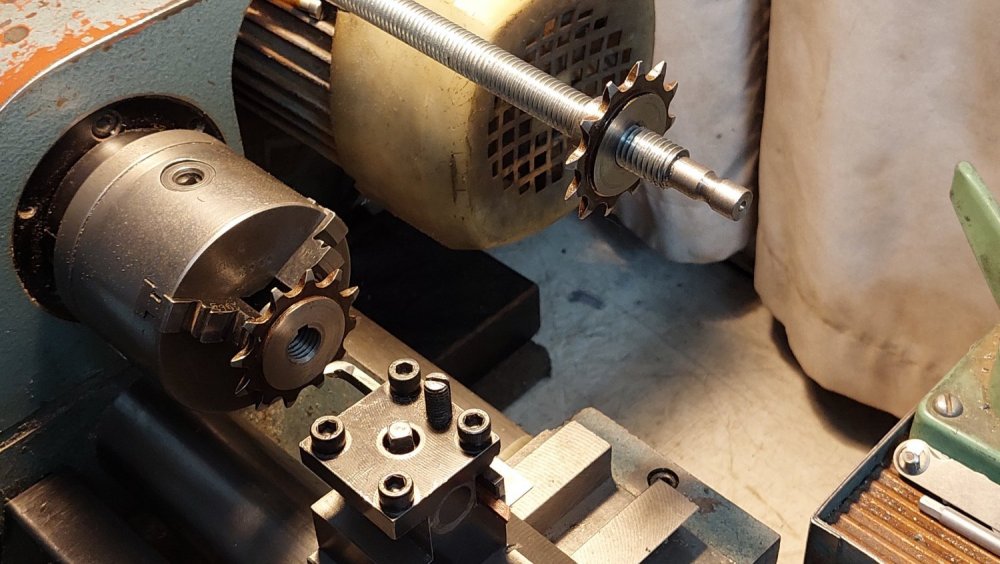

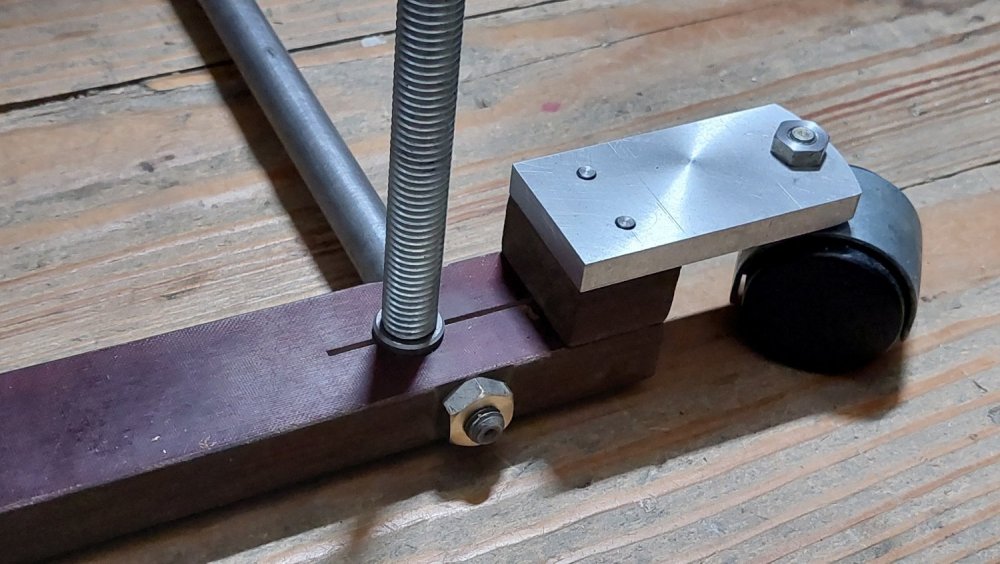

Продолжил работу... - выточил упорные подшипники из фторопласта, - довел размеры звездочек привода, - нарезал в них ходовую резьбу, - изготовил эксцентриковый натяжитель приводной цепи, - пробил шестигранное отверстие под приводной вал в латунной заготовке (ее запрессовка в ведомую звездочку будет с небольшой конусностью 1:50/1:100).

-

Усилитель "Бриг -001- стерео", на момент его появления в 1976 году, по конструкции и дизайну (качественные комплектующие, уровень изготовления шасси, корпуса, ручек управления) - значительно превосходил отечественных конкурентов того времени "Радиотехника 020" и "Электроника Б1-01". Был у меня Бриг 001 / 35 АС-1 из первых выпусков, по звуку с другими усилителями того времени на прямую не сравнивал, меня устраивал. В магазинах в то время, было дефицитом, акустику брал в Риге, прямо с завода. Через несколько лет, при смене места жительства, продал ровно за те же деньги, что и покупал. Некуда было ставить, взамен купил тогда магнитолу "SHARP - GF8989Z", до сих пор в рабочем состоянии, громкость только хрустит.

-

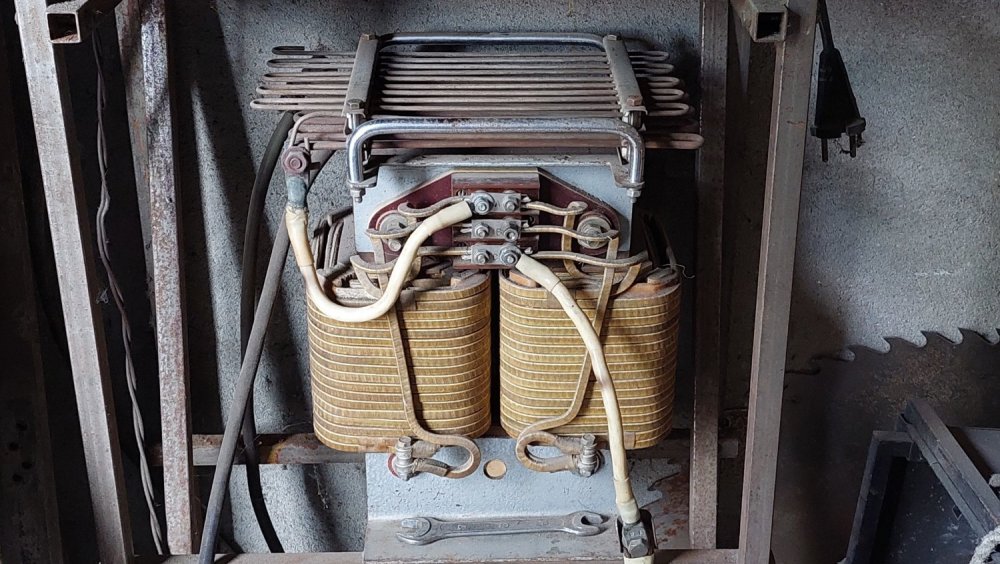

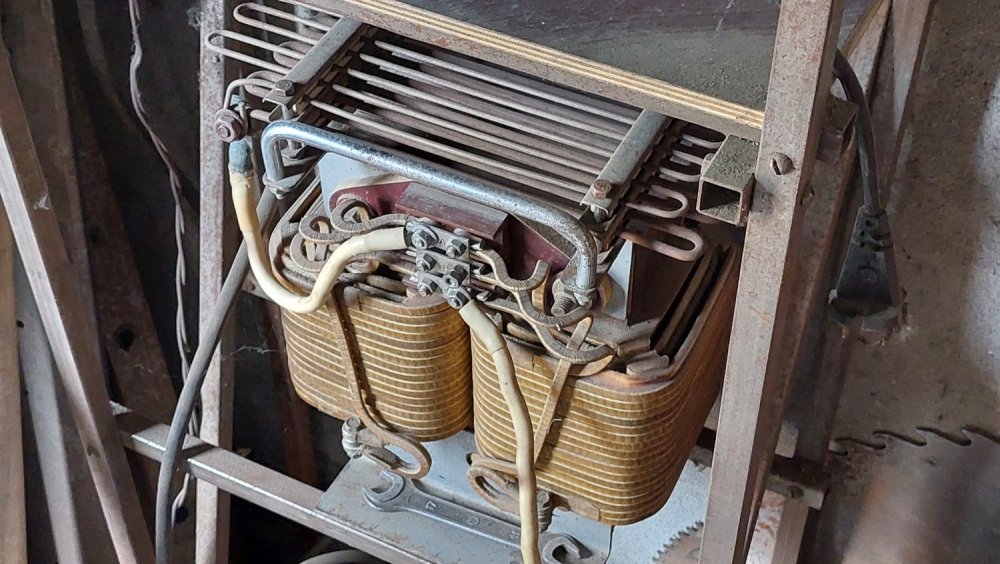

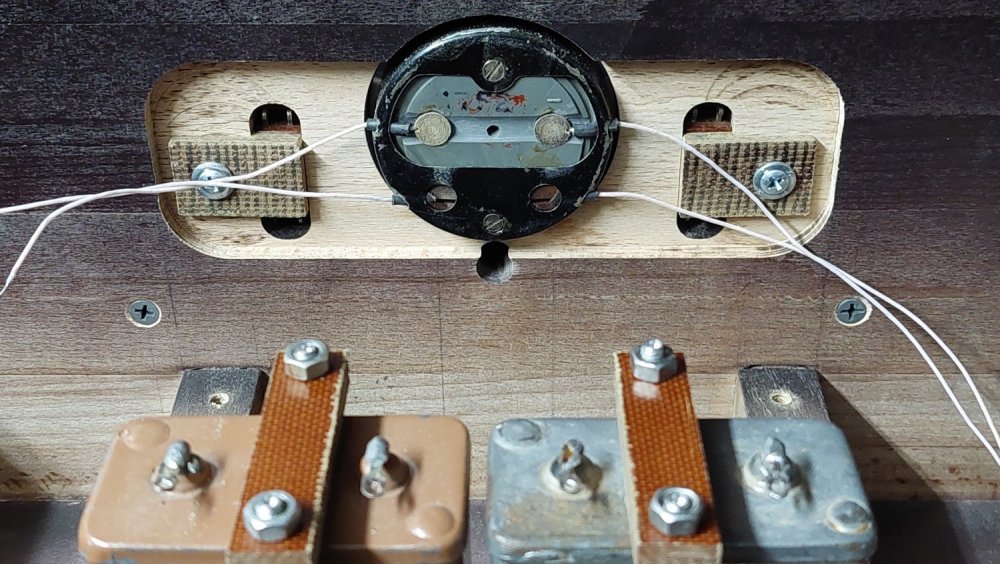

Считаю что любая работа/конструкция должна быть выполнена качественно и грамотно. "Мелочи и второстепенные вещи" - очень важны, это я расцениваю как показатель отношения человека к своему труду. Anatolii " не красивый монтаж . Скажу, я не загибаю провода под 90гр. и не вяжу в ровные жгуты " - на фото сварочный трансформатор, стоит у меня в гараже, сделан в середине 80 - х годов, симметричные и ровные обмотки, работать ему не мешают. Первичка намотана медным проводом, вторичка две обмотки параллельно алюминиевой шиной, отвод от вторички сделан без разрыва провода шины. Начал делать второй подобный, еще лучше, каркас из стеклотекстолита, сечение стали побольше - алюминиевую шину (родственник) украл при переезде, медную так красиво не уложишь. Сверху трансформатора установлены балластные сопротивления. Продолжена работа над транспортной тележкой. По различным причинам изменил конструкцию привода подъема платформы. Отказался от прямой угловой передачи, в пользу пятой приводной звездочки, скользящей на шлицевом валу (нашел в гараже еще комплект звездочек с чермета, конструктивно и по размерам они лучше вписываются)... Точу упорные подшипники скольжения из фторопласта, ходовую резьбу М14, решил нарезать прямо в теле найденных стальных звездочек, имеющийся там шпоночный паз несколько огорчает, зато исходные размеры идеально подходят, внутренний диаметр 12мм, ранее планировал в другие звездочки запрессовывать латунные вставки под резьбу.

-

Вопросы и ответы

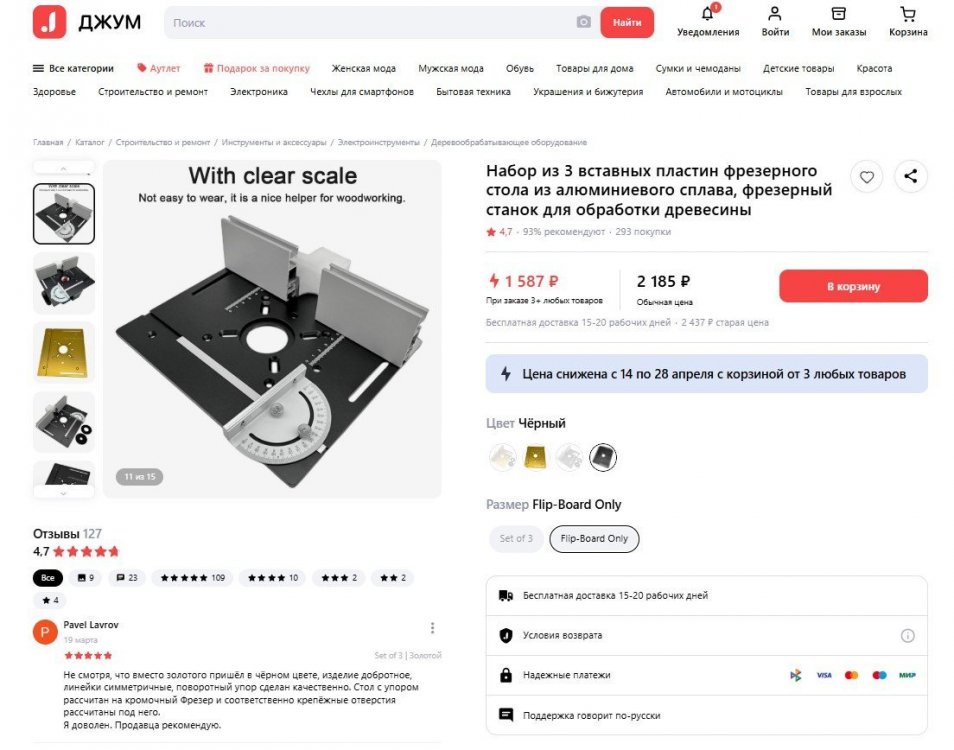

Фломастер replied to Ollleg's topic in Радиолюбительские технологии's "Станки" и инструменты

На мой взгляд лучше приобрести готовые пластины/столы под универсальное крепление ручного фрезера. Там имеется подвижный упор, выборка в столе для установки копировальных колец, Т образный паз - выполняет функцию подвижной каретки, отсос пыли. Мебельные направляющие не имеют достаточной жесткости на всей длине рабочего хода, забиваются опилками и теряют плавность перемещения. Были/есть у меня итальянские на 60 кг, крутил, вертел - пристроил их по прямому назначению, выдвижной ящик для инструмента под плоскостью верстака. Сами фрезера есть разные по конструкции, одни удобны для работы сверху руками, другие лучше подходят для установки в стол. Для меня важна надежность работы инструмента, читайте отзывы перед покупкой, сейчас качество стало хуже. В свое время предпочел фрезер Makita, вместо удобного для работы в столе Triton, у последнего часто горели якоря, их там же на сайте и предлагали для продажи. -

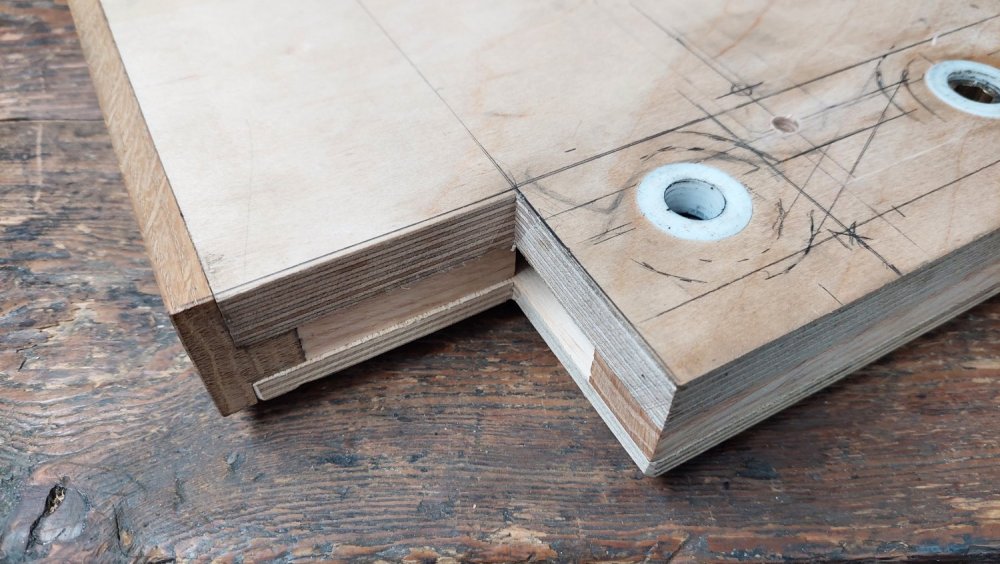

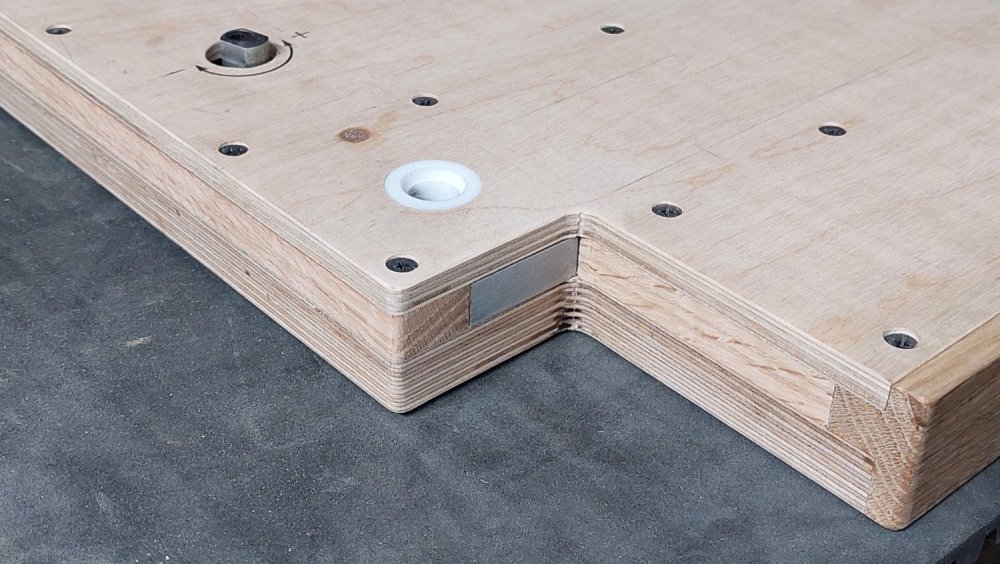

Продолжил работу, вырезал заготовку грузовой площадки, состоит из двух листов фанеры 18 и 9 мм - между ними будет расположен механизм подъема с помощью приводной роликовой цепи. Общая толщина плоскости составит 40 мм. В основании сделал разрезные посадочные отверстия, выдергивающая нагрузка блокируется проточкой в опорных цапфах винтовых стоек. Прокатил конструкцию по квартире (без нагрузки), удобно... в мастерской тоже пригодится, часть станков у меня стоит на полу 30 - 35 кг, периодически поднимаю их на верстак - спину надо беречь.

-

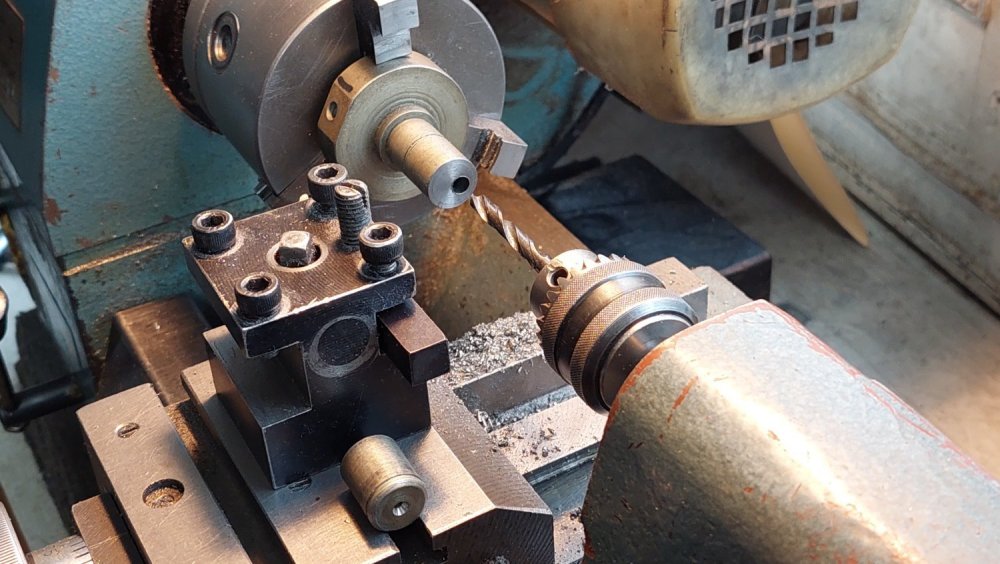

Рассматривалось различное конструктивное решение подъемной, транспортной тележки; - параллелограммный принцип, - зубчатая рейка, шестерня/храповик, - тросовый с использованием блоков... - остановился на четырех опорном винтовом подъемнике. Главное преимущество которого, гарантированная невозможность падения с высоты груза (усилителя), при некорректной работе подъемника, а также минимально возможная (конструктивно), рабочая высота. Изготовлено основание с четырьмя поворотными колесами, установлены винтовые М14 опоры метровой высоты. Зазоры, основание/винтовая опора, будут устранены разрезными посадочными отверстиями. На очереди изготовление подъемной платформы, с расположенным внутри цепным приводом четырех винтовых опорных втулок. Также рассматривались различные варианты привода; - с пятой приводной звездочкой скользящей по шлицевому валу, - ручное горизонтальное перемещение рычагом цепи храповиком или трещеткой/звездочкой, - остановился на варианте с шестеренчатой угловой передачей, угловая передача червяком слишком медленна. Для привода механизма подъема платформы планирую использовать реверсивную дрель с плавной регулировкой частоты вращения. Примыкание с рук дрели/шуруповерта, передача вращения с помощью шестигранной головки. Ограниченные возможности малогабаритного станка, вынудили применять не стандартные способы обработки...

-

Также использую вариативный Онкен, опубликован в теме "О конструировании". Мой вариант основывался на использовании прежних АС в качестве внутреннего подвижного корпуса. Это и определило общие размеры корпуса и количество/размер громкоговорителей. Мне больше понравилось звучание без мягкого поглотителя, только планшеты от яиц, с одной стороны АС один канал сделал длинней на 3см. Чаще всего слушаю вариант работы с включением обоих 8 дюймовых громкоговорителей, верхний на всю полосу. Иногда один на всю полосу. Включение ВЧ громкоговорителя почти не использую.

-

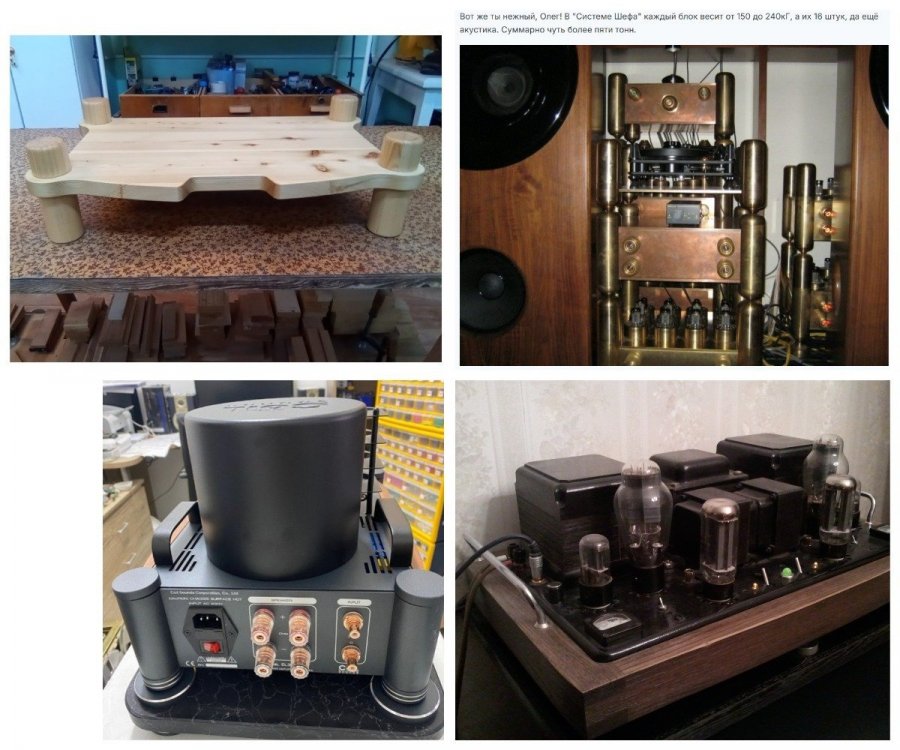

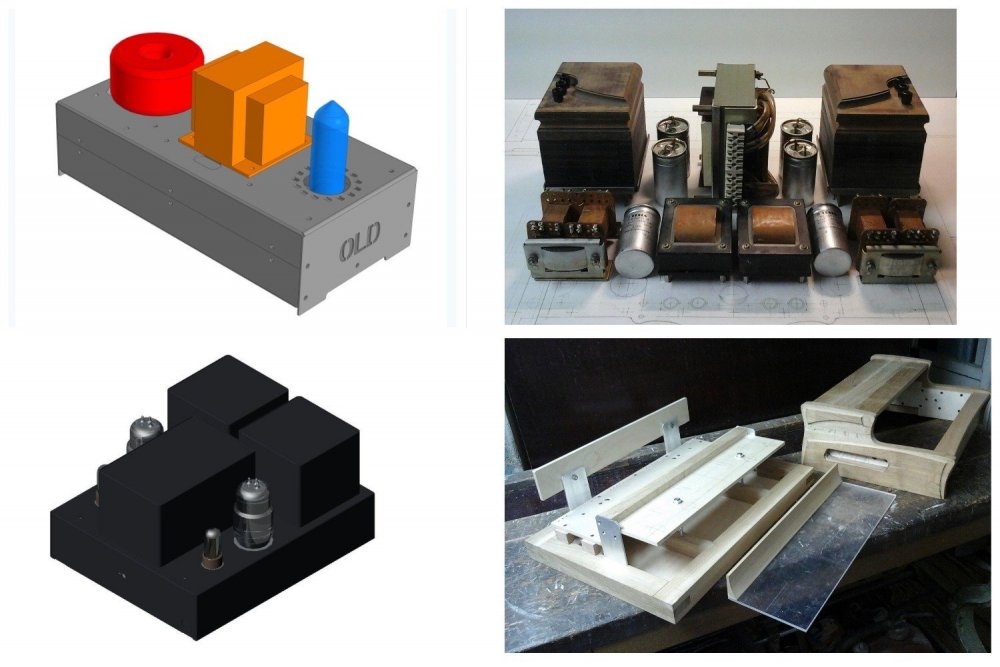

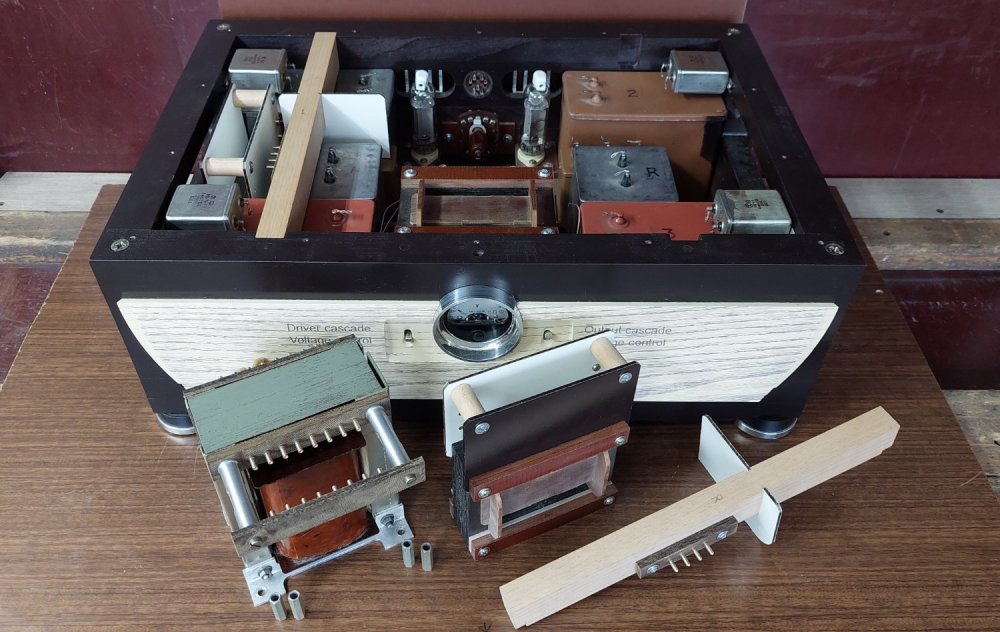

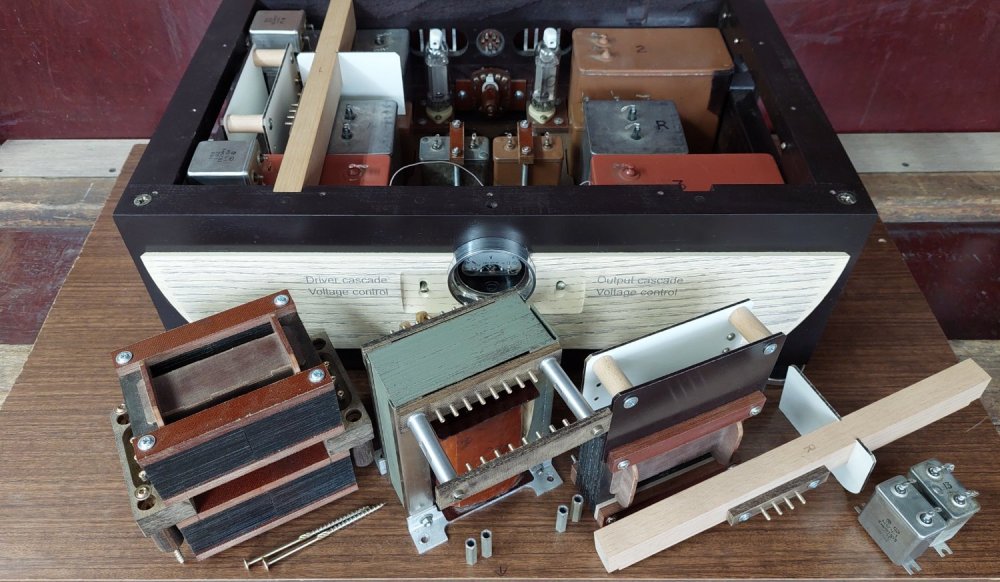

Да нет у меня никакого стиля барокко, не стремлюсь я к этому, по сути голая конструкция. Главная цель универсальность, надежность, удобство использования... ну скруглил углы деревяшек, ведь не оставишь острыми - не характерно для древесины, затем просто покрасил без всяких политур и рояльного блеска. Метал, камень в домашних условиях нет возможности обрабатывать, потому использую древесину, твердых пород для прочности. Если используем лампы, дерево - логичным будет оттенок прошлого века, над стилем не задумывался. Вот и сейчас занялся созиданием транспортной тележки с подъемной площадкой, многие подумают это лишнее... а как иначе ? Блоки выходят по 50кг., аккуратно с верстака в стойку, не смогу переместить, обслуживать.

-

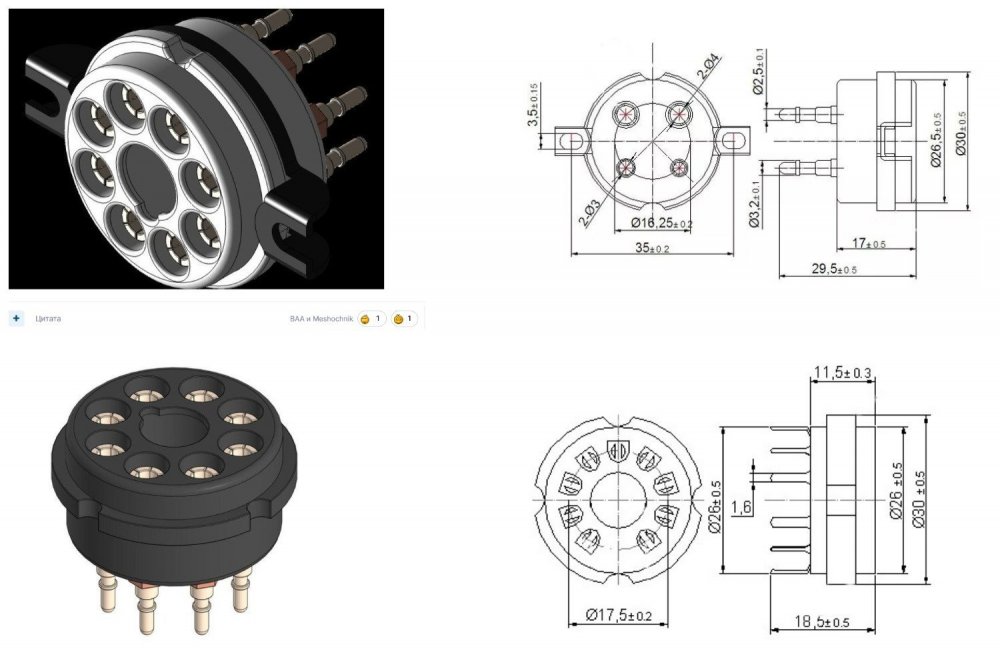

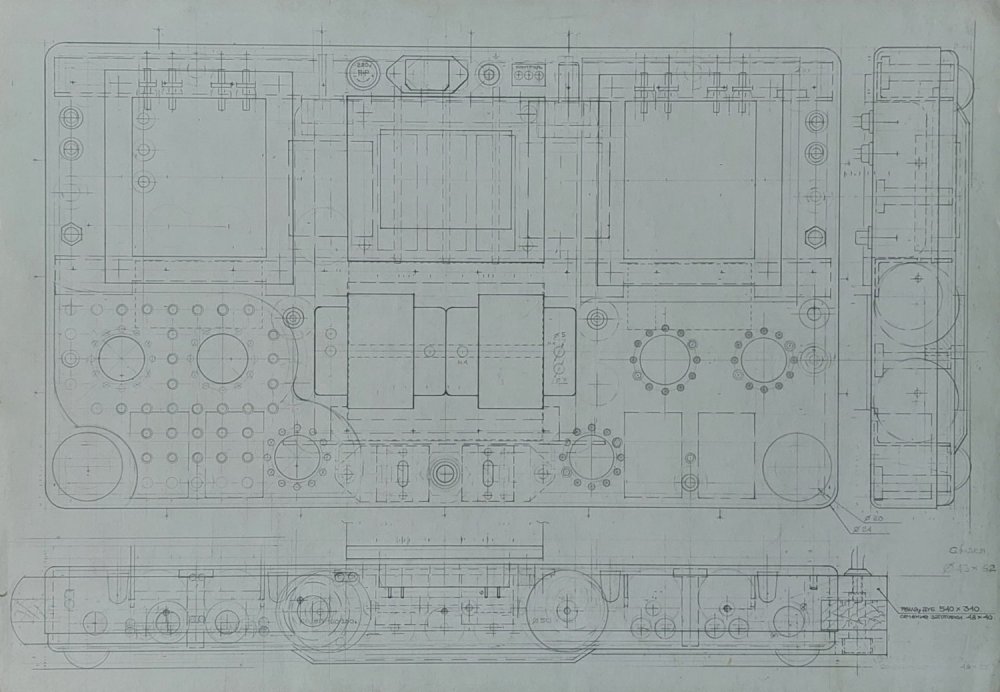

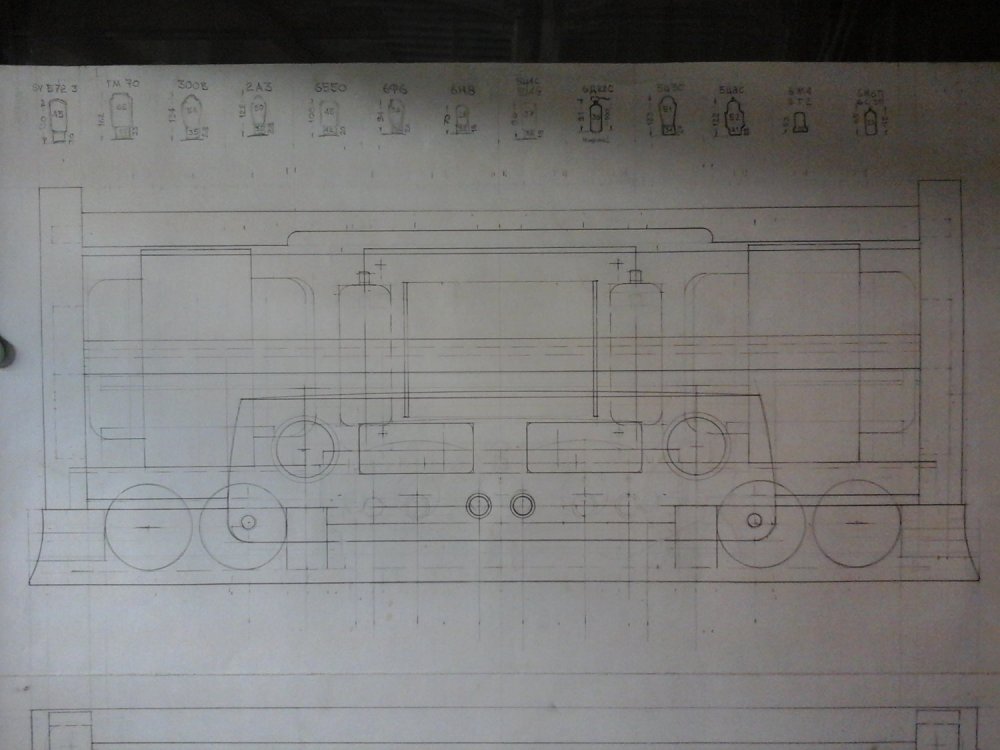

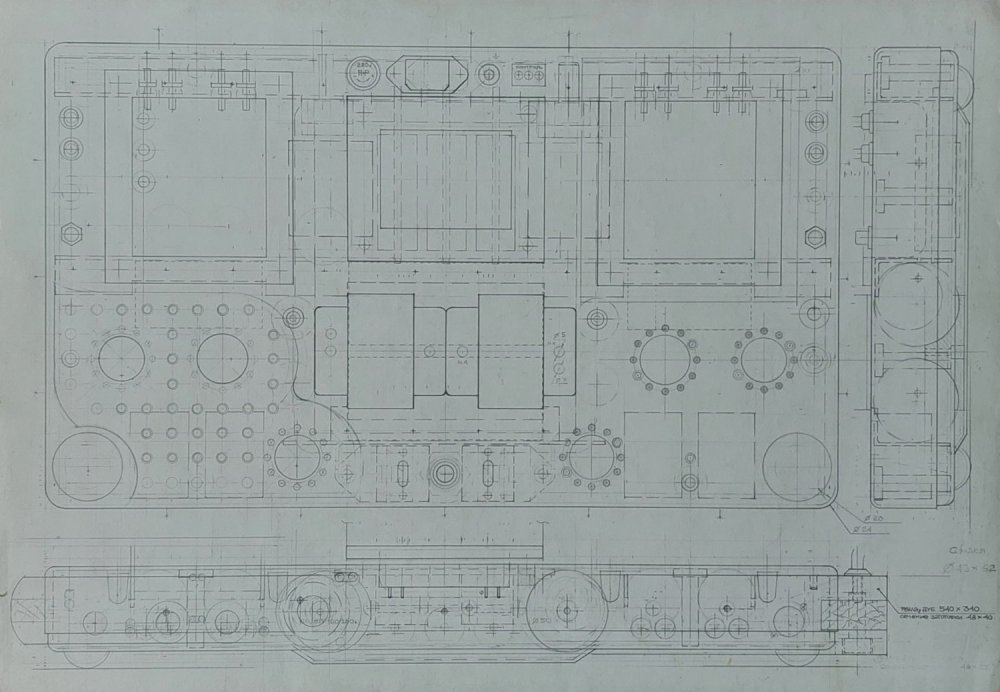

Cat777 сказал: 21 век, однако... По моему в 3D редакторе намного проще информативнее и быстрее. Про точность молчу - файлы моделей или отдаю сразу на ЧПУ, или, если не металл, печатаю на 3D принтеры из смолы. Точность высочайшая (матрица 12К). Делаю всё в Компас 3D, мне в нём удобно и есть огромная база 3D моделей комплектующих. Если чего-то не нашёл - рисую сам. Примеры прикрепил. Согласен с тем, что современные технологии предоставляют широкие возможности, ранее не доступные... я привык работать по старинке, новые возможности далеко не всегда дают превосходный результат, это всего лишь инструмент в руках конструктора, дизайнера, художника. Сравните старые - живые, нарисованные от руки, мультфильмы "Уолта Диснея" и сравните с современными - мертвыми, компьютерными... Прикрепленные Вами, и взятые мной с форума примеры, на мой взгляд не доказывают - без оговорочного преимущества 3D технологий. В частности изображение на экране монитора, не дает полноценного, весомого, натурного восприятия формы. На чертеж выполненный в натуральную величину, можно просто положить/заменить/передвинуть детали будущего усилителя и более осязаемо осмотреть компоновку со всех стон - монитор компьютера не даст Вам такой возможности. Трехмерное изображение ламп, керамических панелек, выключателей, также не имеет существенного значения, в отличии от их чертежа выполненного по стандартам прошлого века. В завершение... для оценки всех достоинств и возможностей современных, высокоточных технологий, хотелось бы увидеть фото выполненного Вами конечного продукта.

-

Согласен с тем что современные технологии предоставляют широкие возможности, ранее не доступные... более подробно отвечу в теме " О конструировании".

-

Обсудить конструкцию, дизайн и вкусы предлагаю в теме "О конструировании"... свои чертежи, рисунки, а так же фотографии завершенных проектов - приветствуются.

-

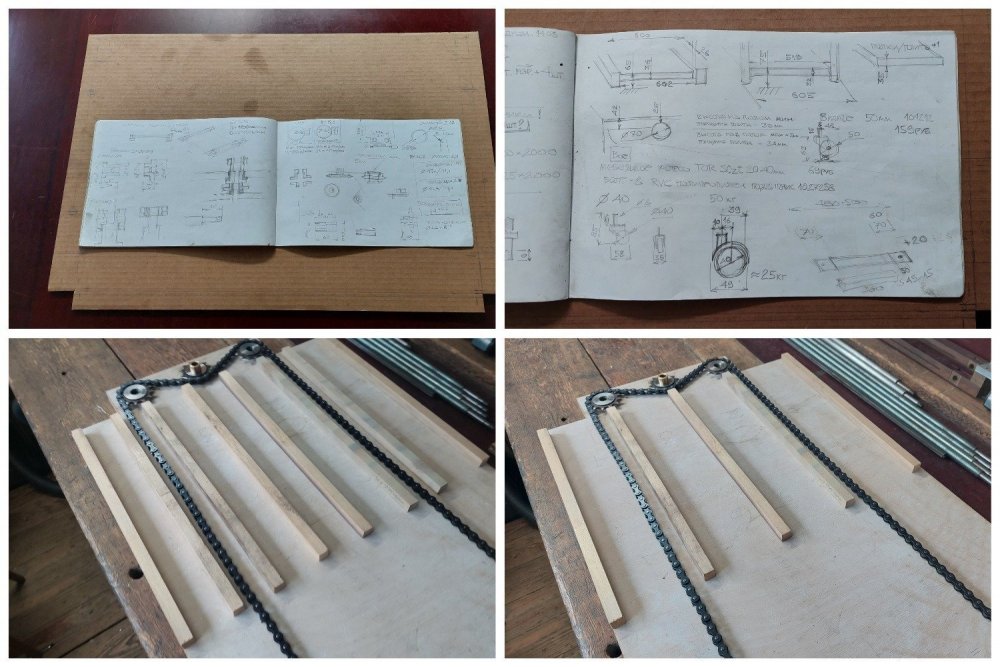

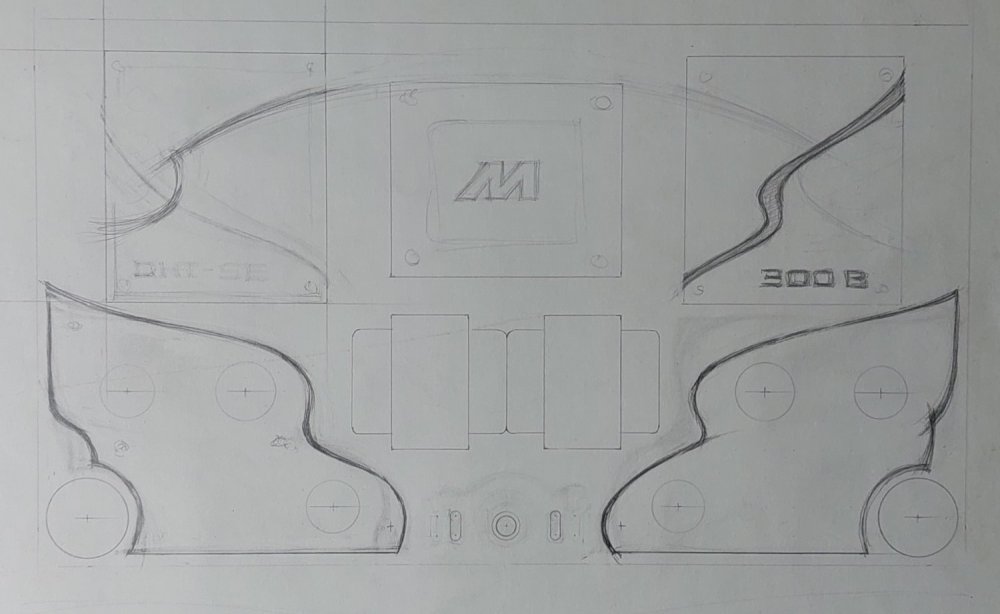

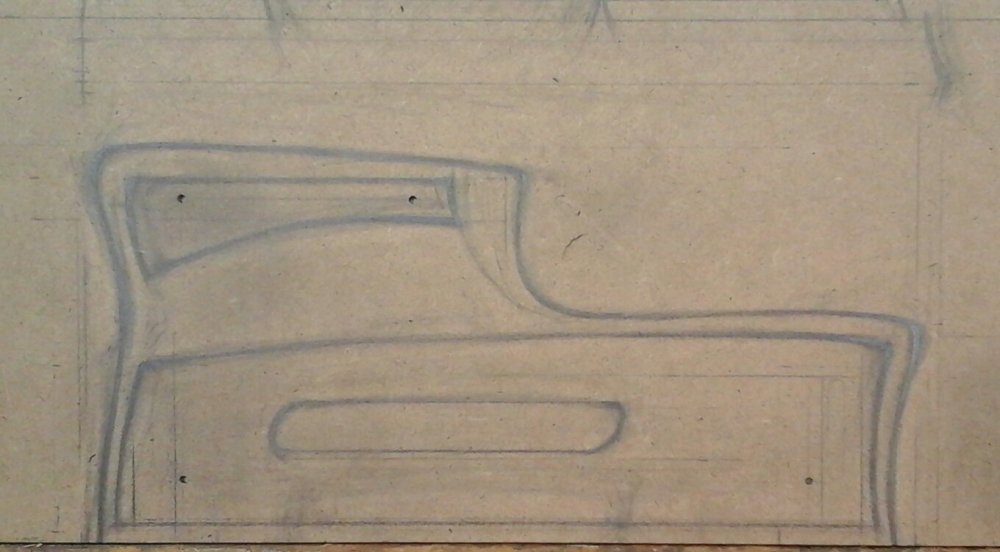

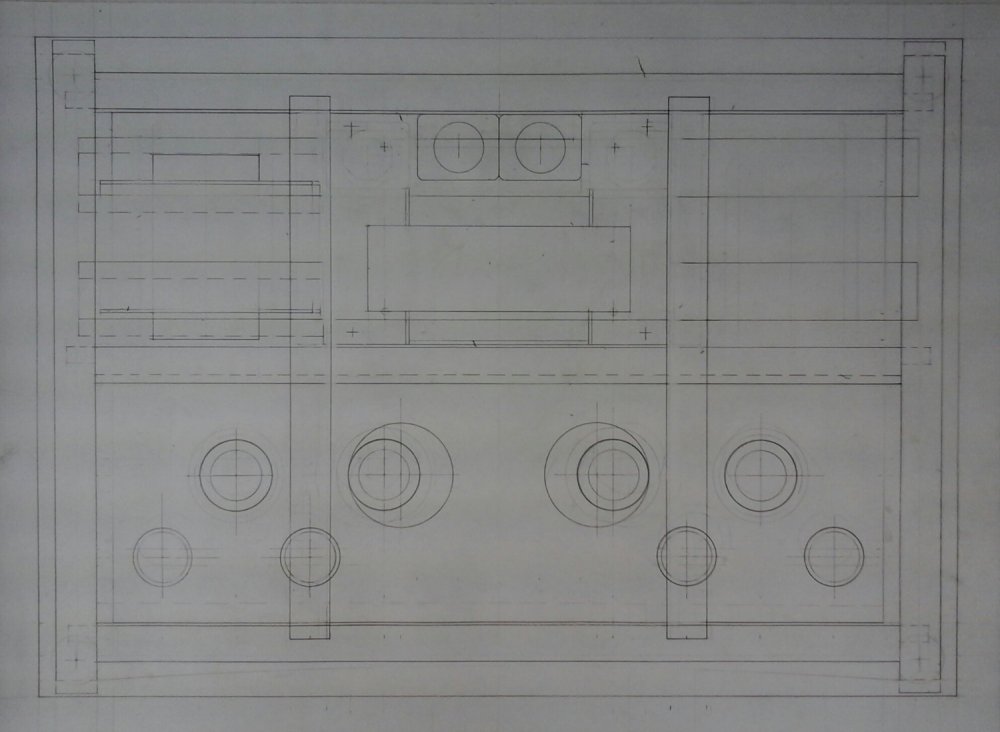

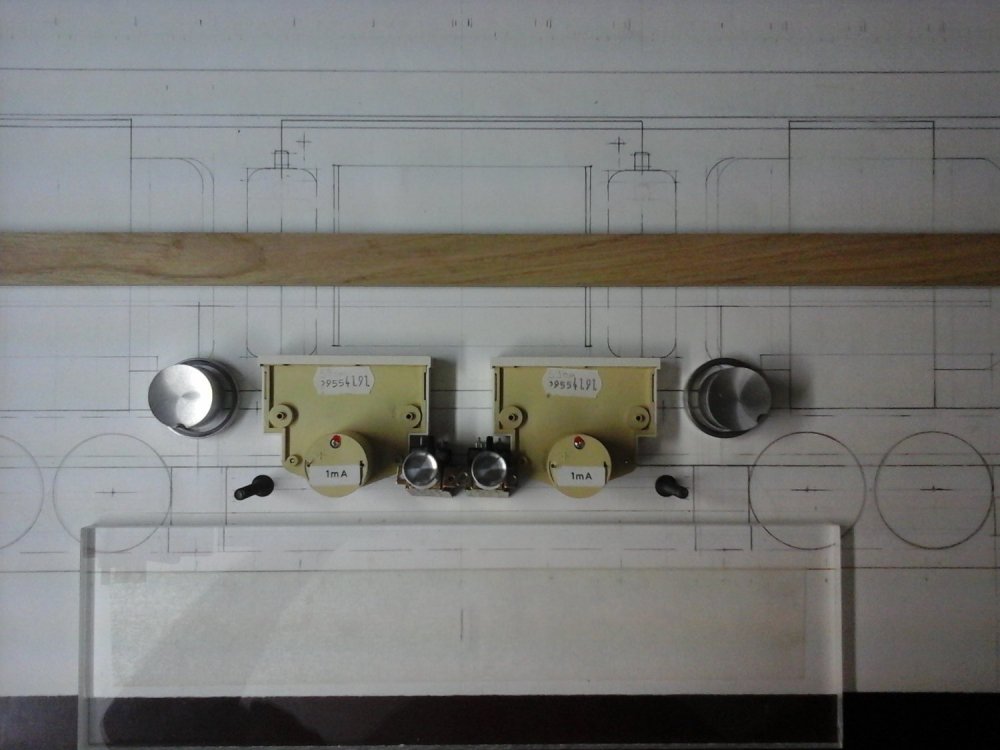

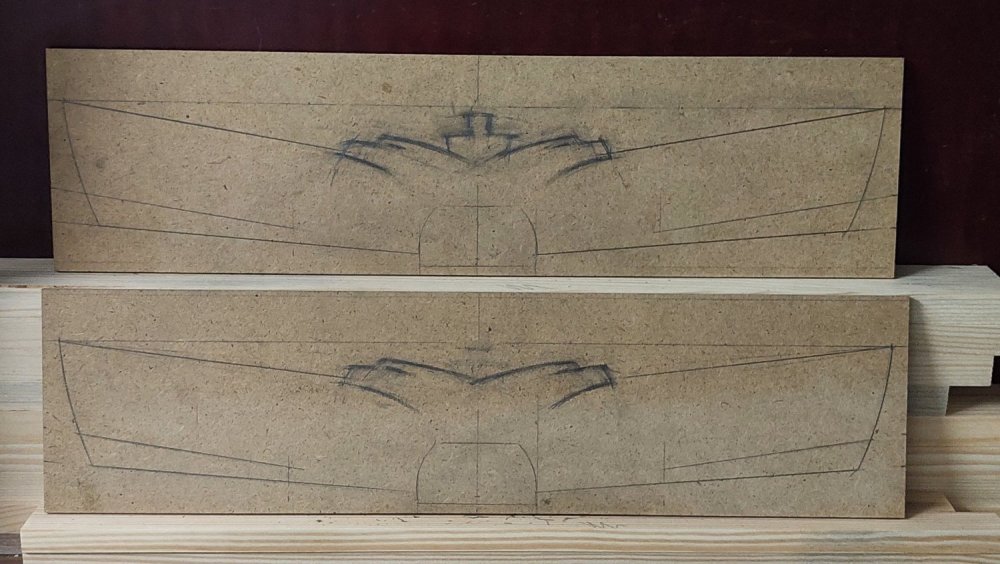

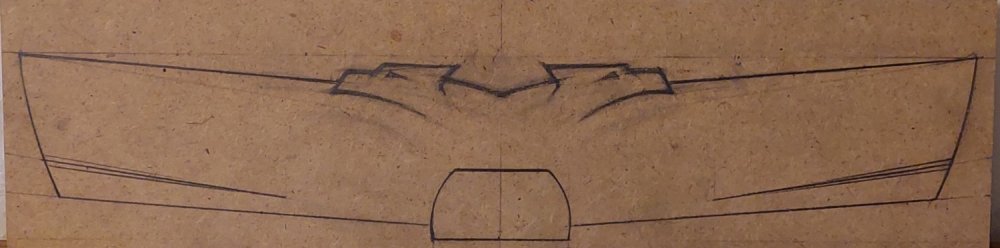

О черчении... На мой взгляд точный чертеж в масштабе 1 : 1 имеет большое значение, при конструировании усилителя, благо размеры листа ватмана позволяют начертить его в натуральную величину. Хорошие инструментальные линейки, угольники, готовальня и острый карандаш позволяют обеспечить высокую точность чертежа (в несколько десяток миллиметра). Все сразу наглядно видно, можно просто приложить деталь к листу бумаги... Если Вы не собираетесь отдавать чертеж в производство, можно обойтись общим, как бы объемным видом. Проставленные размеры в данном случае даже мешают восприятию, забивают чертеж... при этом если что то изменяете на чертеже (стираете) - столько лишней работы, в конце концов даже плотная бумага не выдерживает много исправлений и протирается до дыр. А если изделие содержит сложные кривые, их вообще практически невозможно обозначить размерами. В тоже время если чертеж точен, приложить линейку и померить не сложно, где то и проставленные размеры не помешают. Надо отметить, что даже полноразмерное изображение на листе не передает всех нюансов восприятия формы, окончательное впечатление бывает совершенно другим. На фото поиск конструкции, дизайна... некоторые решения не были осуществлены.

-

На мой взгляд точный чертеж в масштабе 1 :1 имеет большое значение, при конструировании усилителя, благо размеры листа ватмана позволяют начертить его в натуральную величину. Хорошие инструментальные линейки, угольники, готовальня и острый карандаш позволяют обеспечить высокую точность чертежа (в несколько десяток миллиметра). Все сразу наглядно видно, можно просто приложить деталь к листу бумаги... Более подробно изложу в теме "О конструировании".

-

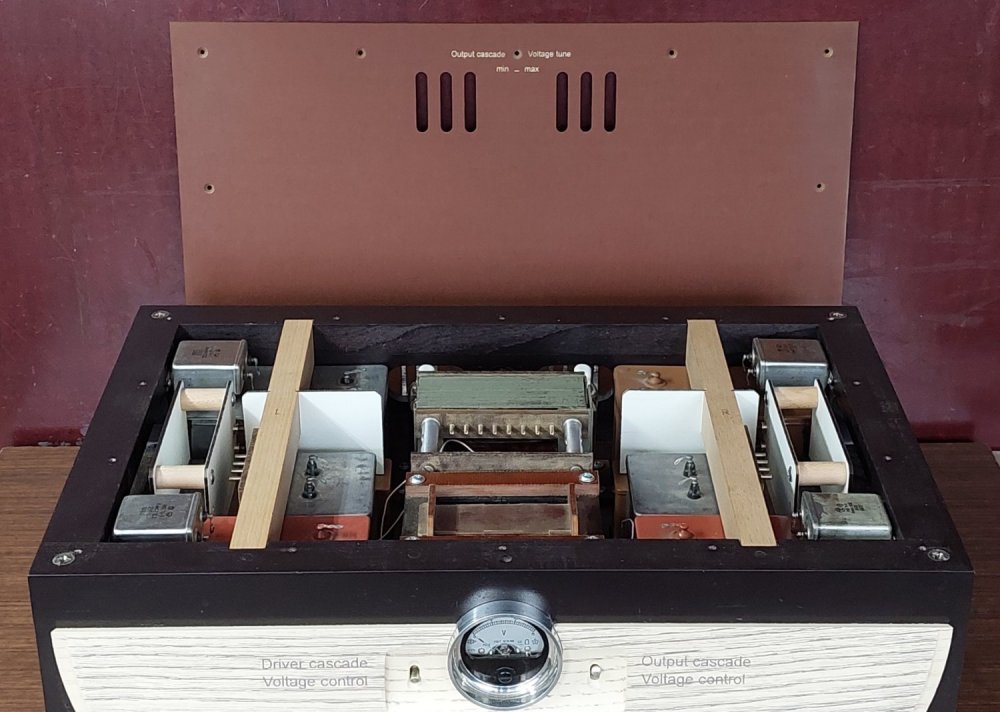

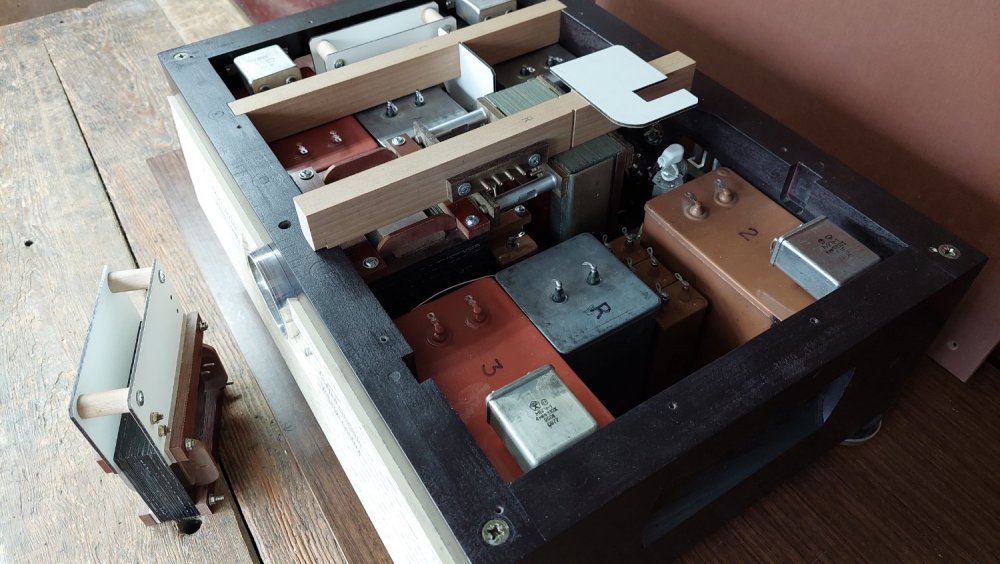

Блоки получаются довольно тяжелые, ориентировочно около 50кг каждый. Следовательно монтаж и обслуживание усилителя, конструктивно возможно не переворачивая корпуса, облегчен доступ сверху к элементам конструкции. В принципе фиксация в корпусе комплектующих, достаточно обеспечивается лишь верхней крышкой изделия. Задумался над созданием транспортировочного, подъемного на уровень стойки/верстака устройства...

-

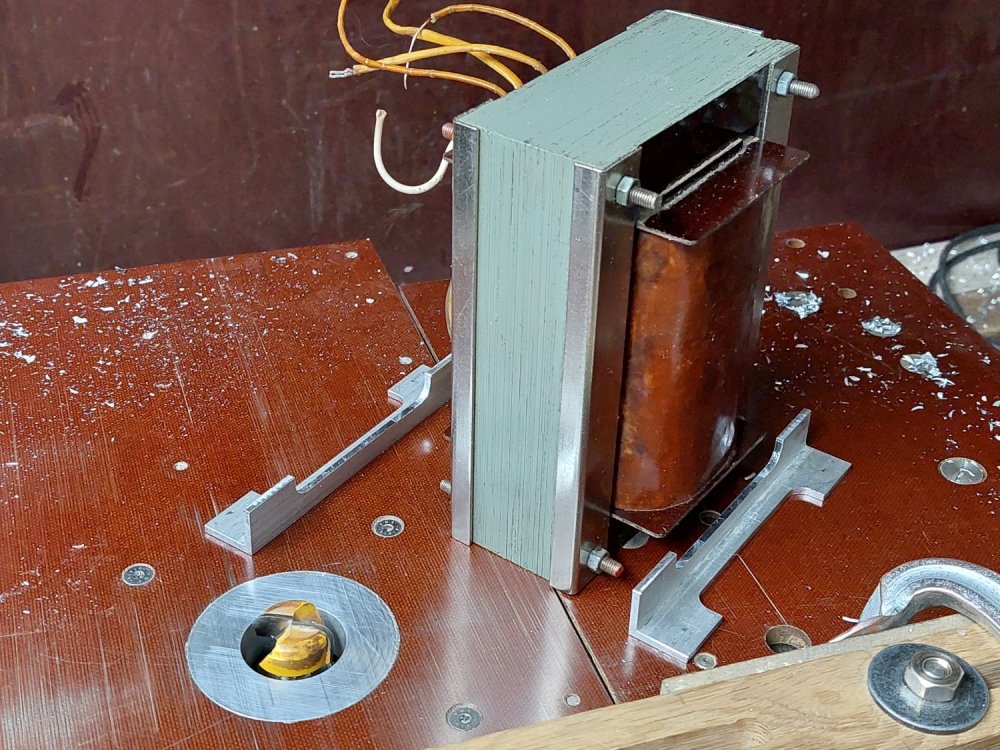

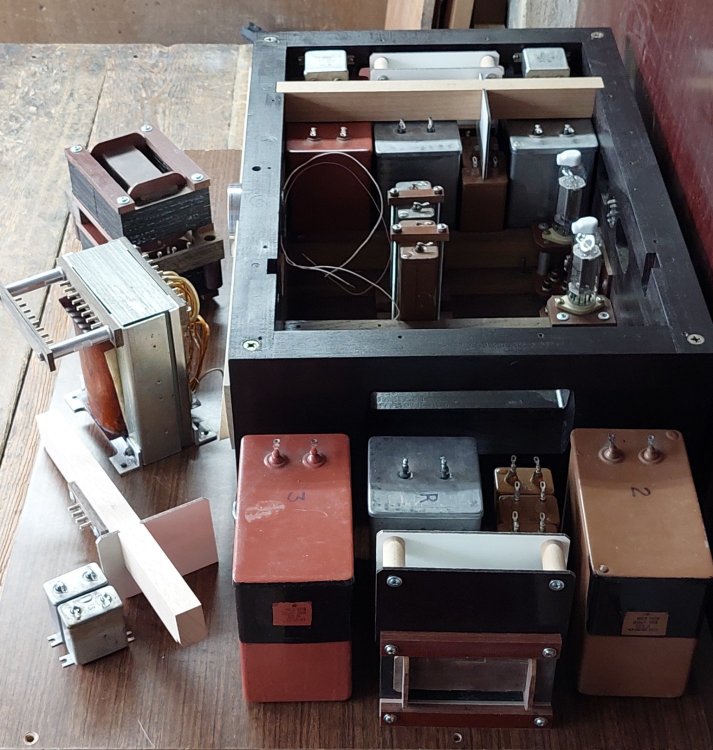

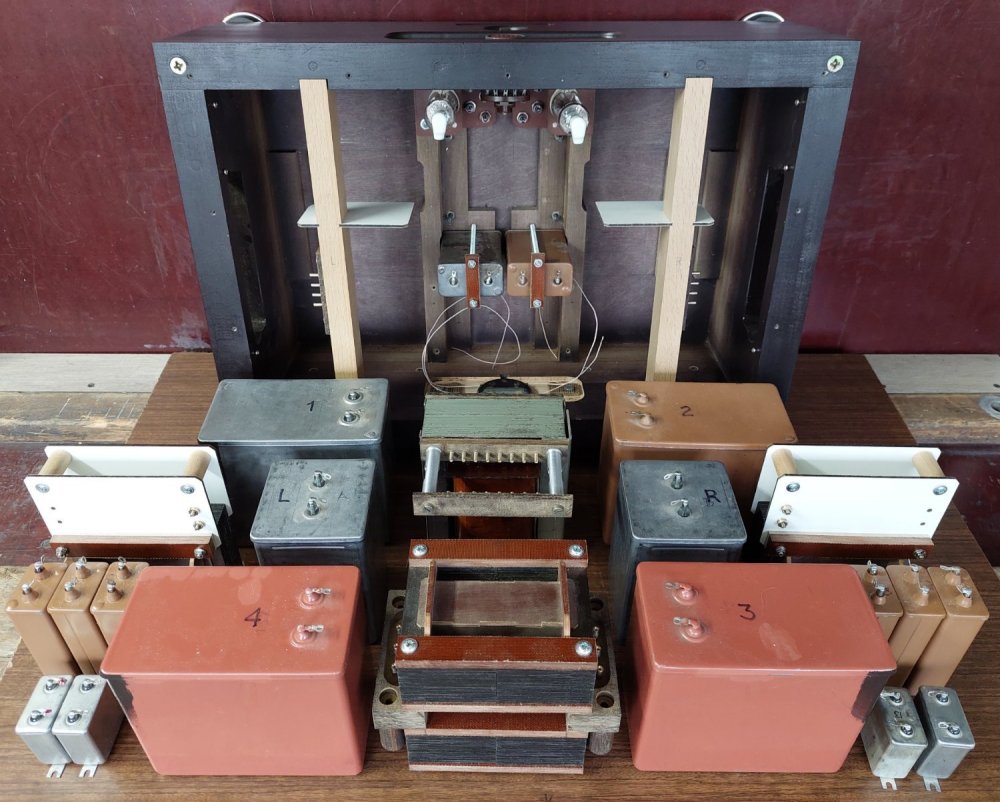

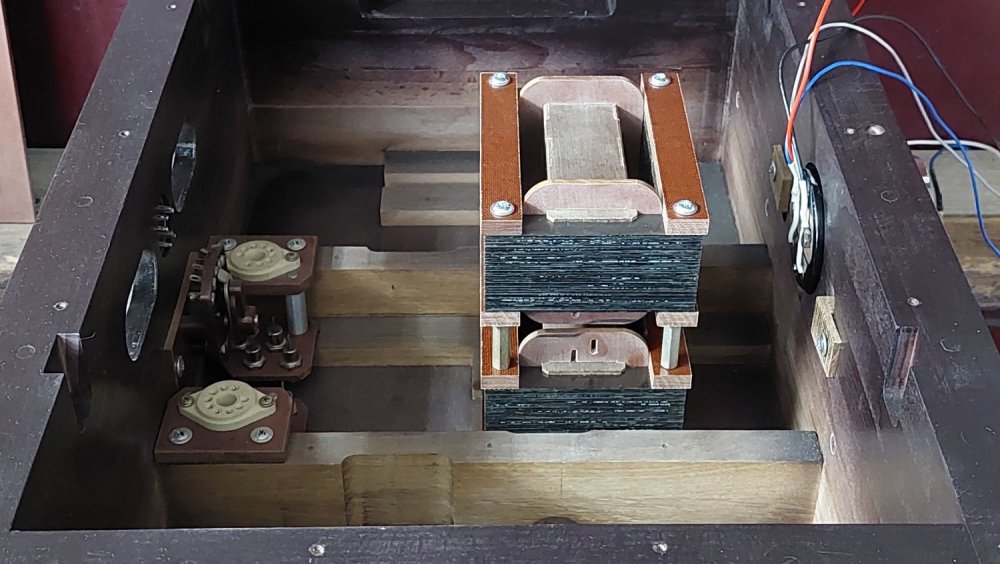

Завершил конструктивный/композиционный макет отдельного блока питания усилителя на ГМ70. Это максимум, что я смог разместить в этом корпусе из доступных мне комплектующих. Учитывая мои незначительные опыт и знания в проектировании УНЧ, схема должна быть предельно простой и лаконичной. Цели создания супер усилителя не ставиться... в блоке питания будет всего один анодный трансформатор, питающий драйверный и оконечный каскады обеих каналов, (на готовом будет заменена вторичная обмотка, после разборки будет ясно что там поместится). Возможно придется ограничится одной повышающей обмоткой с отводами: смещение, драйверный и оконечный каскады, выпрямители - П/П мостовые с плавным подъемом напряжения, общие для обеих каналов, далее раздельные дроссели, конденсаторы фильтра. Напряжение на ГМ70 думаю сделать до 1000в, большее в этих габаритах и такой комплектации, вряд ли разумно ? (соединение последовательно двух МБГВ 1000в/200мкф) ? Опять пришлось "отвоевывать", миллиметры пространства, неучтенные погрешности первоначальной прикидочной компоновки; сдвоенный блок дросселей не проходил по высоте корпуса - изменил форму щечек каркаса, выступающие клеммы примененного стрелочного прибора и его расположение по глубине, "съедали" 8мм - удалил клеммы и изменил конструкцию подсветки, выступающие тумблеры контроля напряжения также пришлось заглубить в массив корпуса.

-

Судя по опубликованным ранее; нарисованной от руки схеме, чертежам корпуса - внешнему облику и компоновке автор придает некоторое значение. Хочу обратить Ваше внимание на готовый усилитель (на заднем плане фото), на мой взгляд, такое расположение ламп выглядит не гармонично. Такое впечатление, что расположены они на краю пропасти, а сзади глухая стена - как то не уютно. Внешний облик усилителя с лампами на показ, у меня ассоциируется с театральной сценой. Музыканты, артисты расположены где то в середине, в глубине расположены декорации... В целом побольше воздуха/пространства, применение отдельных колпаков также снижает тяжеловесность усилителя. С уважением.

- 243 replies

-

Человеческий разум не стоит на месте, спустя некоторое время приходят новые конструктивные мысли, идеи и прежняя работа, Вас уже не устраивает, приходится многое или все переделывать...