Фломастер

Local-

Posts

476 -

Joined

-

Last visited

-

Days Won

14

Content Type

Profiles

Forums

Events

Everything posted by Фломастер

-

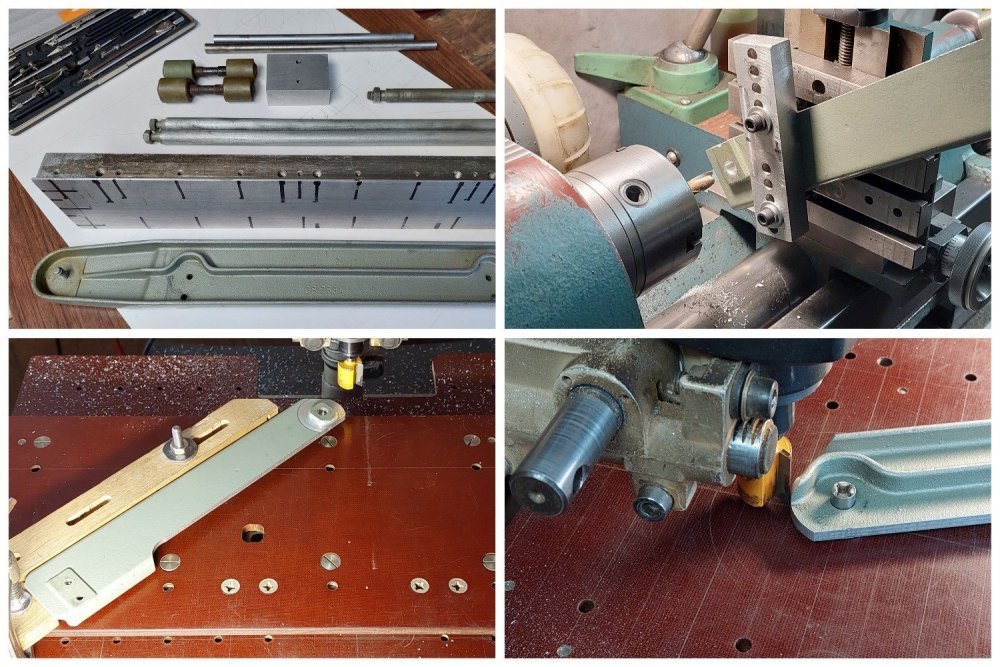

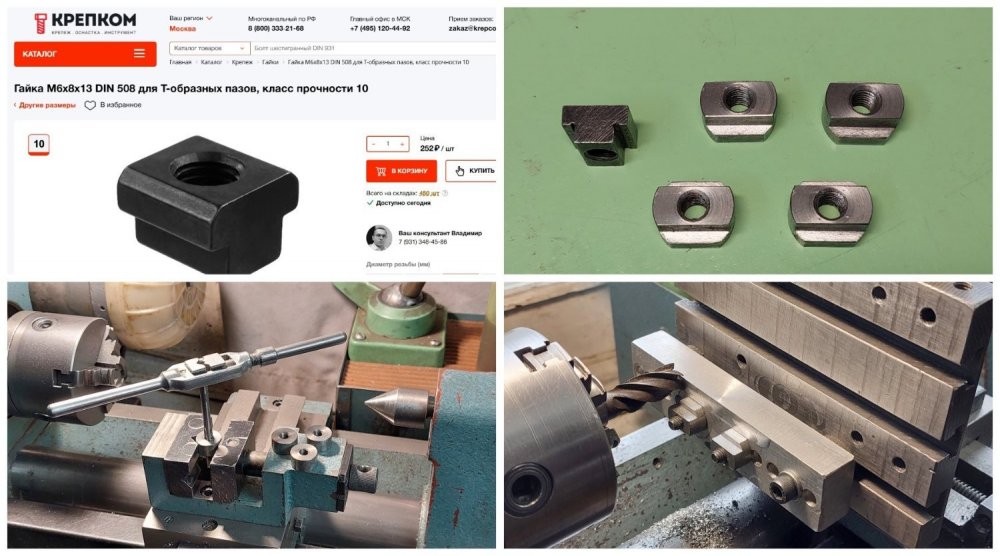

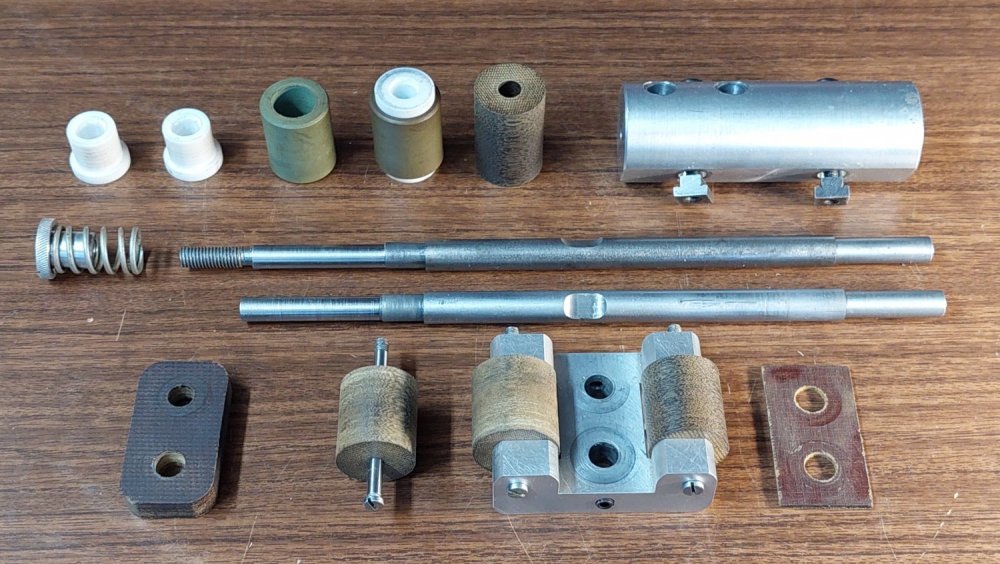

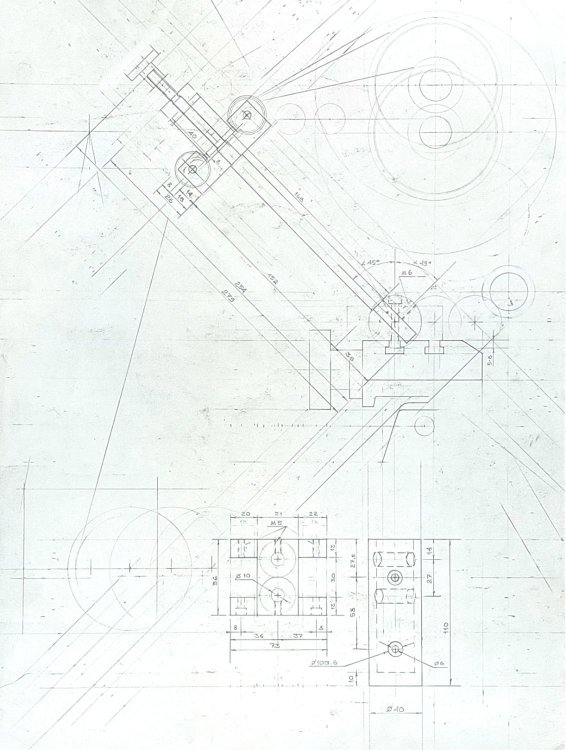

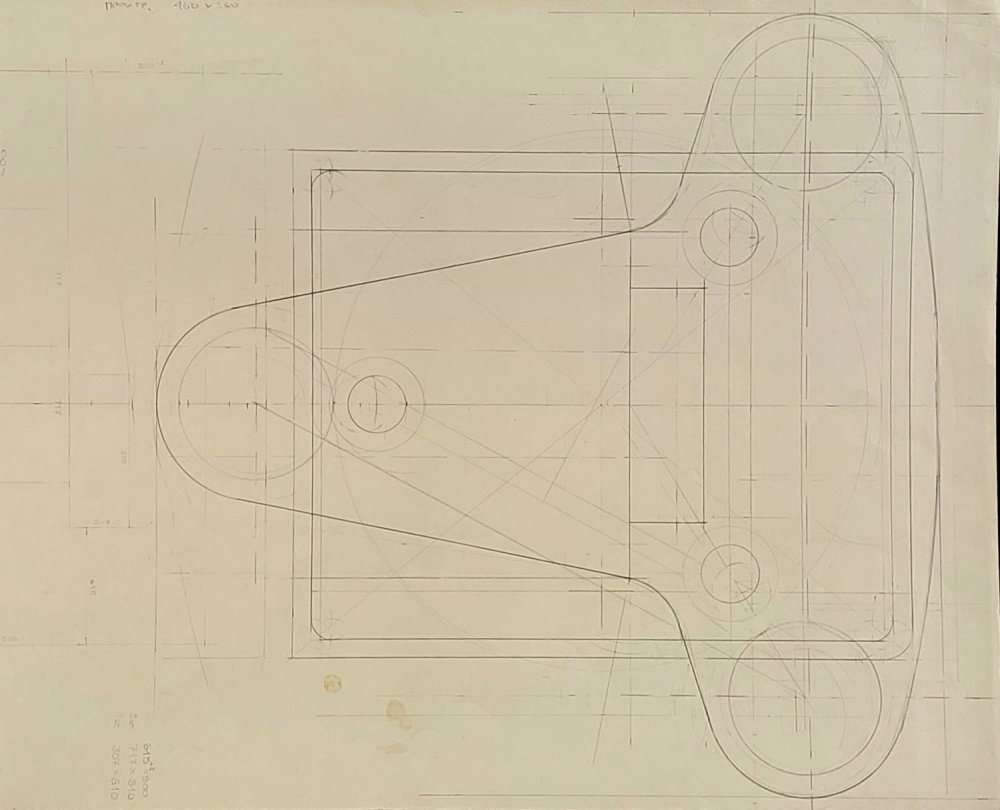

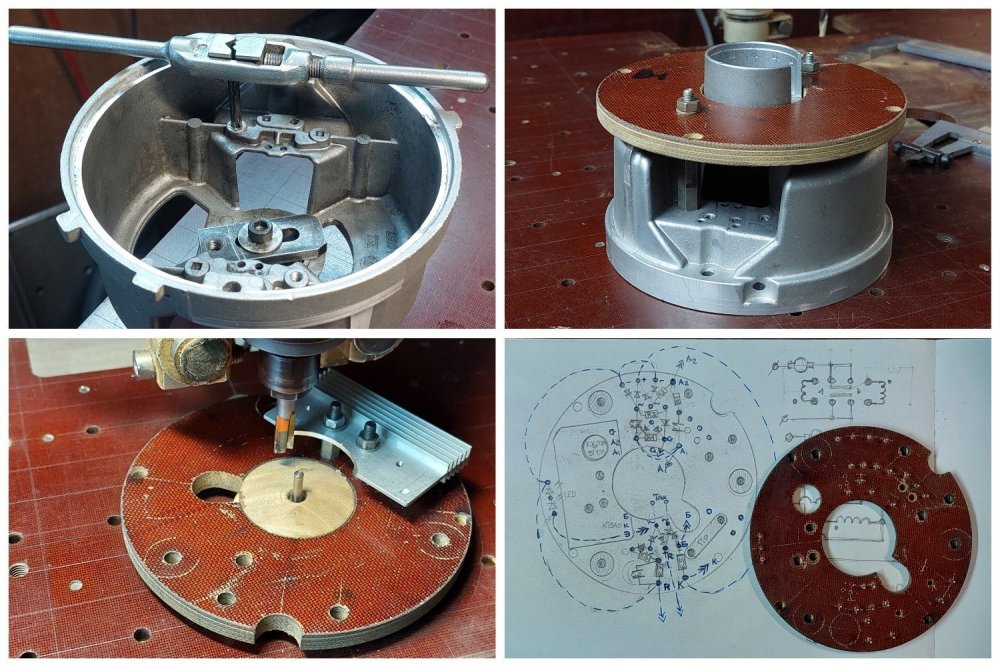

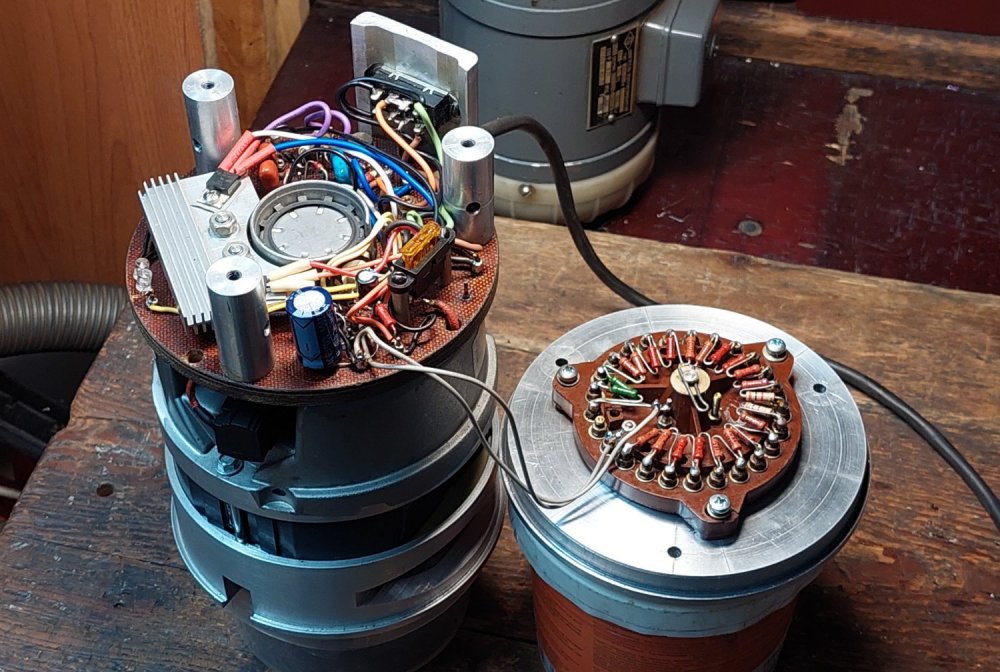

В целом намоточное устройство готово, какие то доработки думаю будут после проведения "ходовых испытаний". Это уже четвертое конструктивное решение натяжителя, прежние варианты отметены и понимаешь как хорошо, что не стал (отложил на завтра) так делать... приходит новая идея и конструкция совершенствуется. Конечно все определяется имеющимися технологическими возможностями и из чего его делать. Мне не нравиться в работе случайные дырки и другие следы прежнего изделия, приходится придумывать как их наличие обосновать... на фото планируемая заготовка устройства с отметками черным, расположения отверстий, рядом основание печатной машинки, оно пригодилось. Два имеющихся прутка диаметром 12 мм, разные по качеству и длине, также нашли свое место. Валы подшипников скольжения обрезиненных роликов сделаны эксцентрично, поворотом стоек регулируется зазор соприкосновения. Подтормаживаемый ролик (обмоточный провод его опоясывает), может быть из текстолита. Расстояние от укладчика до наматываемой катушки регулируется, есть незначительные расхождения от чертежа. Сделав некоторые доработки натяжителя, получим возможность использовать намотку бифилярно.

-

Так конечно надежней, но чисто визуально (возможно бы смотрелось лучше), трубы расположить в плане равнобедренного треугольника... между стойками появится некая зрительная, рабочая связь. Сейчас одна из них "сама по себе". Можно также по пробовать сделать нижнею площадку более сложной треугольной формы... верх то у Вас не прямоугольный, но все это надо прикидывать, смотреть, оценивать...

-

Rezvoy Александр, я Вам здесь отвечу. Minolta XG-M была в моем пользовании, с байонетом MD, в журнале ФотоМагазин 6(19)1997 был обзор подобной камеры. Два объектива фикс 2/45 и зум 100-300. Камера очень удобная и компактная, можно даже в кармане носить с объективом 45мм. Дальномерки имеют определенные технические достоинства, но все же, для художественного фото нужно четко видеть границы кадра, кадрирующие уголки их видоискателя не дают такого восприятия. Это на мой взгляд главный их недостаток и существенное преимущество здесь у зеркальных фотоаппаратов. К их плюсам также добавлю возможность оценить глубину резкости и ее расположение в кадре, более точный замер освещения. Все эти функции полностью сохраняются и на сменных объективах.

-

Спасибо за добрые слова, выше я писал, что ВСЕ - (конструкцию, дизайн, крутизну изделия) определяют технические/технологические и финансовые возможности изготовителя... нет у меня дома возможности обрабатывать камень. Приходилось работать в гранитной мастерской, рубил надписи, рисунки... шлифовка и полировка камня очень пыльное занятие, деревянные опилки гораздо приятнее, некоторые породы при обработке дают даже приятный аромат... Действительно красивый с прожилками камень очень дорого стоит, давно как то планировал использовать его в конструкции своего корпуса, сделать верхнею панель из природного камня, под него и дизайн такой задумывался. Но побывав на предприятии изготовителе... то что мне понравилось (породу уже не помню, не было смысла запоминать) - только верхняя панель стоила ЗНАЧИТЕЛЬНО дороже предполагаемой стоимости всего корпуса... от применения камня оказался.

-

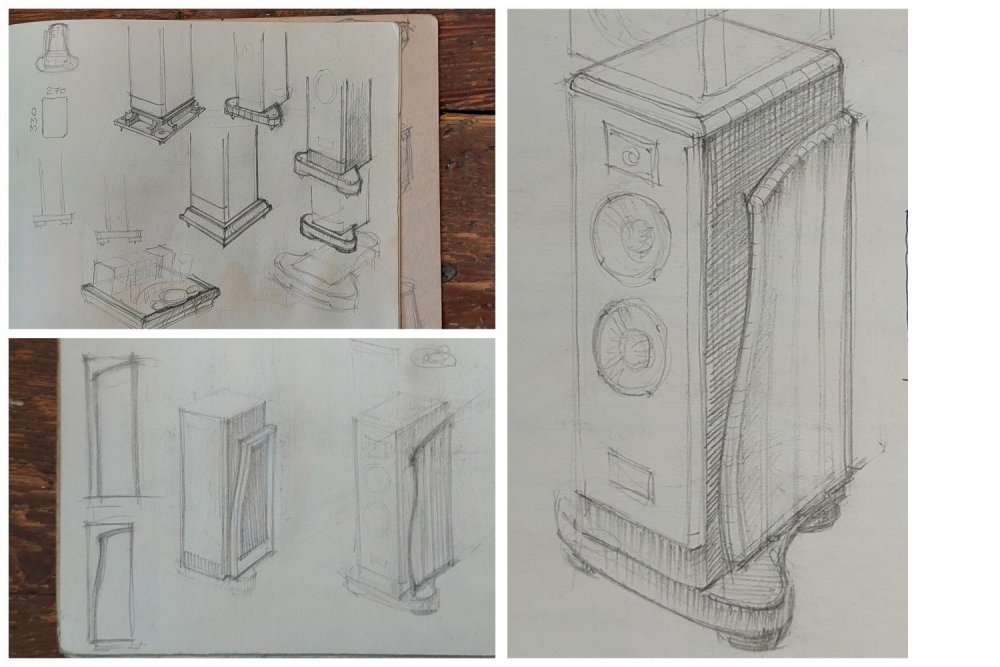

Опубликую здесь, свои соображения по теме "Стойки для акустики из дерева ". Вероятно стойка должна соответствовать по дизайну акустической системе, по сему следует начинать работу с поиска формы/конструкции. Естественно учитывая свои финансовые или технологические возможности (самостоятельное изготовление). Давно это было... сделал невысокие подставки под АС ADVENT, сейчас они не используются, а на основе этих колонок построил вариотивный ONKEN. В основе конструкции Т-образное соединение 50 мм дубовых пластин , обеспечивающее на пол трех точечную опору (шипы) и площадка для АС (фанера 36 мм), имела четыре регулируемых шипа обращенные вверх (на фото отсутствуют). Между ними вклеены три цилиндрические стойки определяющие высоту установки АС. Была предусмотрена возможность притянуть АС к опорной площадке с ее развязкой (делать не стал). Для предохранения от растрескивания, в концах дубовых пластин вклеены поперечные шпонки.

-

А что с ним может произойти? Шкаф ведь стоит на четырех ножках, и расстояние между опорами 500-1000мм. Представим что он стоит только на двух... Если в предложенной конструкции стойки выполнить из дерева и в клеить в деревянное основание (шип/паз), типа балка с защемленным концом, будет гораздо лучше. Просто увеличение диаметра стоек не решает все проблемы конструкции с применением стяжек. Шпильки будут проходить через верхнее и нижнее деревянное основание, а их толщина будет колебаться в зависимости от влажности воздуха, зимой будет болтаться, летом притянется... постоянно нужно будет подтягивать...

-

Уж не знаю насколько грамотный упомянутый разработчик... при боковой (поперечной) нагрузке на цилиндрические стойки, рычаг усилия от центра (стягивающая шпилька) до вершины окружности, составляет всего чуть более 35 мм. Такое плечо например имеет гвоздодер, даже при незначительном боковом усилии, торец цилиндра с легкостью продавит основание. Стоек в деревянной конструкции нужно делать три или четыре. Если стойку сделать из металла (сварная, жесткая), можно обойтись одной опорой. Даже применив три/четыре пластиковые опоры стянутые шпильками, жесткость на кручение будет невысокой.

-

Покрытие самодельных колонок

Фломастер replied to ozzy56's topic in Theory and practice of acoustic construction

Эти хвостики с большой долей вероятности могут со временем вылезти (длина древесины вдоль волокон практически не изменяется), и шпон поверх наклеенный может отслоить. Лучше их чуть утопить 2-3 десятых мм. Вот ласточкин хвост на торцах фанеры, я делать не советую... фанера очень чувствительна к расслоению. Соединение такого типа создает расклинивающие напряжения. Да и собрать такой длины ласточкин хвост проблематично, с клеем застрянет по середине, что тогда, вся работа на выброс... Длинный ласточкин хвост, должен иметь поперечную конусность, иначе его не забить. -

Покрытие самодельных колонок

Фломастер replied to ozzy56's topic in Theory and practice of acoustic construction

Зачем это Вам нужно... все это не долговечно, я предпочитаю сделал и забыл. Ранее сам делал/делаю рамы для картин, воск дает изумительный матовый блеск, но быстро теряет товарный вид. Если сразу купили то хорошо... Дома в последствии пользовался паркетным лаком, американским не вонючим, сейчас возможно такой не купить, фото банки не нашел. Забыл добавить, излишний блеск (матового/полуматового паркетного) лучше пригасить, я сверху покрывал бесцветным матовым лаком KUDO. -

Без выходного трансформатора на 10 х 6с19п

Фломастер replied to Климентий's topic in Общие проекты на этапе конструирования

Вообще то речь идет о печатной плате и в представленном варианте, никаких отсечек тепла конструктором не предусмотрено. Применение высоких стоек дают отсечку тепла. -

Без выходного трансформатора на 10 х 6с19п

Фломастер replied to Климентий's topic in Общие проекты на этапе конструирования

Согласен... слово вентиляция здесь не подходит. Более точное выражение, циркуляция воздуха. В результате этого происходит отвод тепла. Но при вентиляции также происходит циркуляция/замещение воздуха... и может происходить теплообмен. -

Без выходного трансформатора на 10 х 6с19п

Фломастер replied to Климентий's topic in Общие проекты на этапе конструирования

Если и дальше развивать такое крепление панелек к плате, то целесообразно сделать отверстия слегка овальной формы или восьмерки без талии (длинной стороной поперек крепежных отверстий). Проходное сечение при этом увеличится раза в полтора... следует учитывать, что та же самая площадь набранная из маленьких отверстий имеет большее динамическое сопротивление, и чем они меньше (но их много), тем хуже вентиляция. -

Без выходного трансформатора на 10 х 6с19п

Фломастер replied to Климентий's topic in Общие проекты на этапе конструирования

Вполне разумное решение, главное значительно увеличивается пропускное сечение вентиляционных каналов печатной платы. -

Вопрос ради ВОПРОСА и есть практический смысл?

-

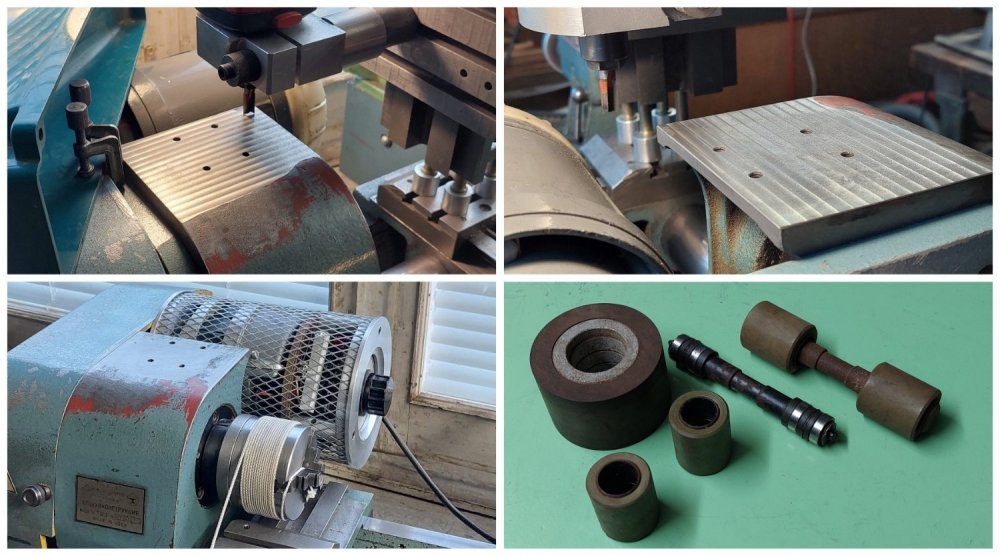

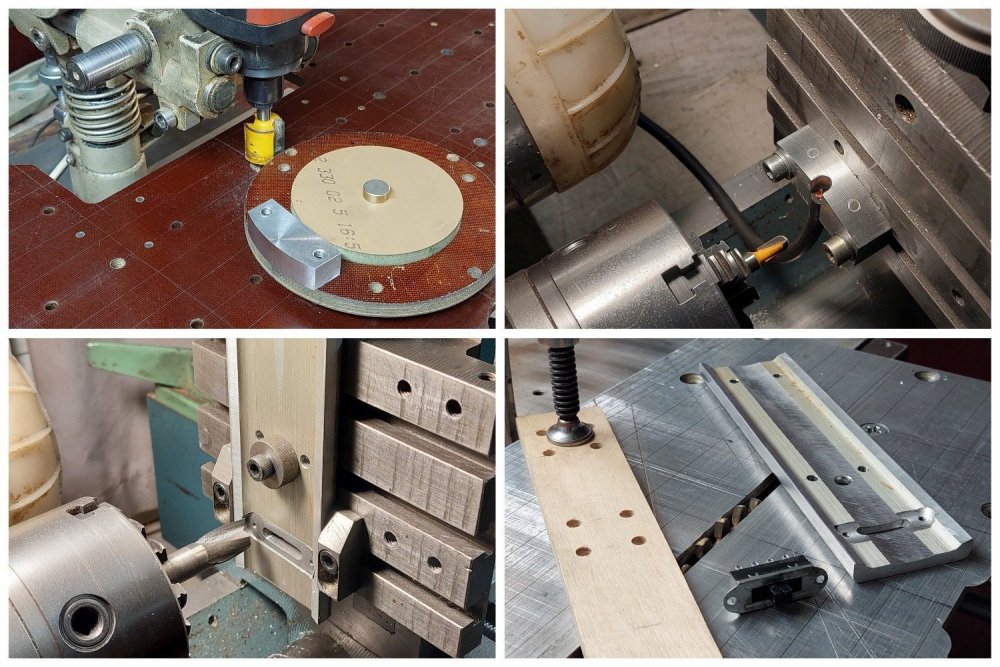

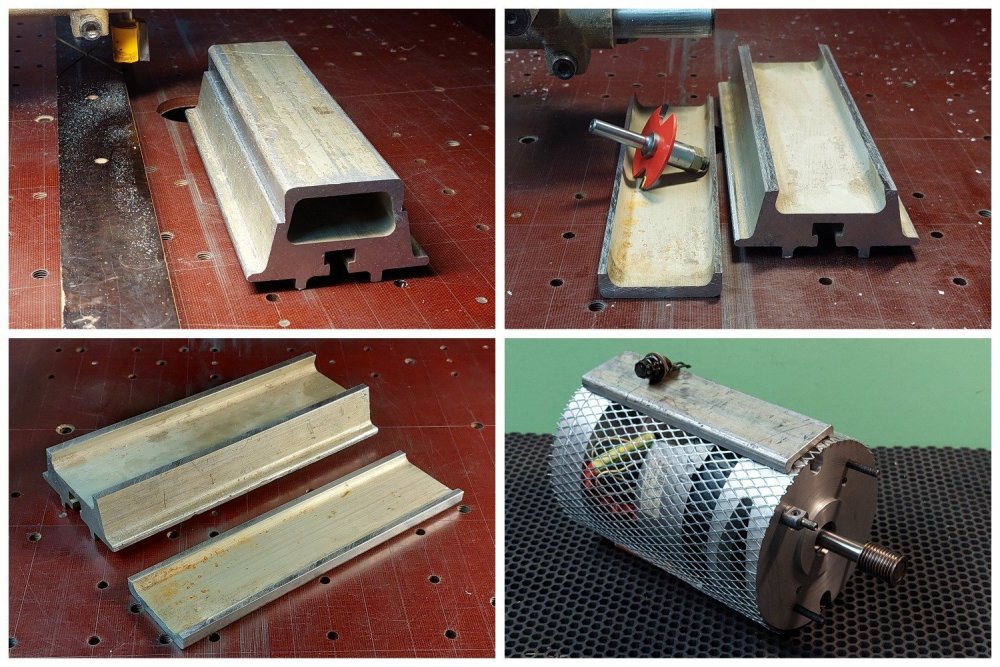

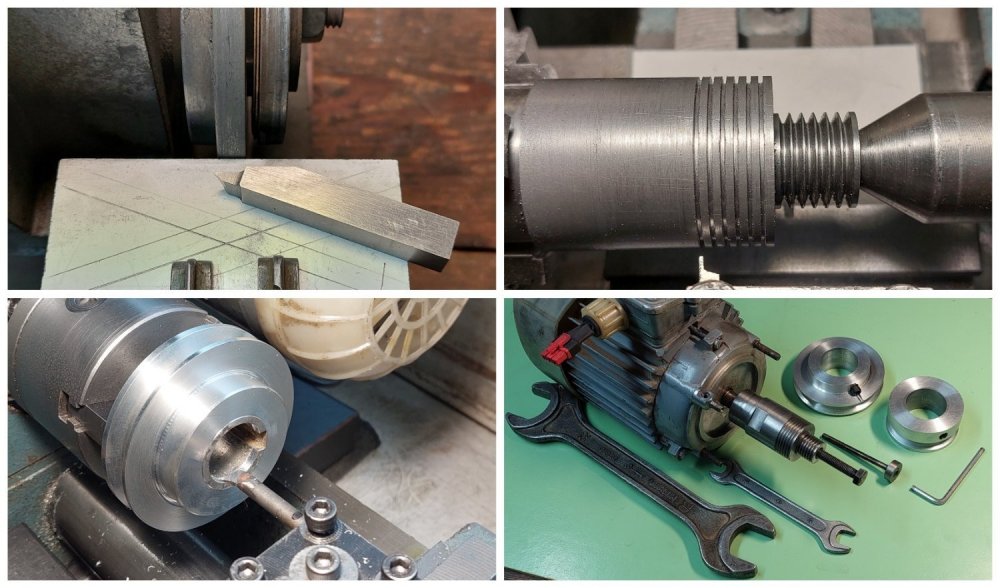

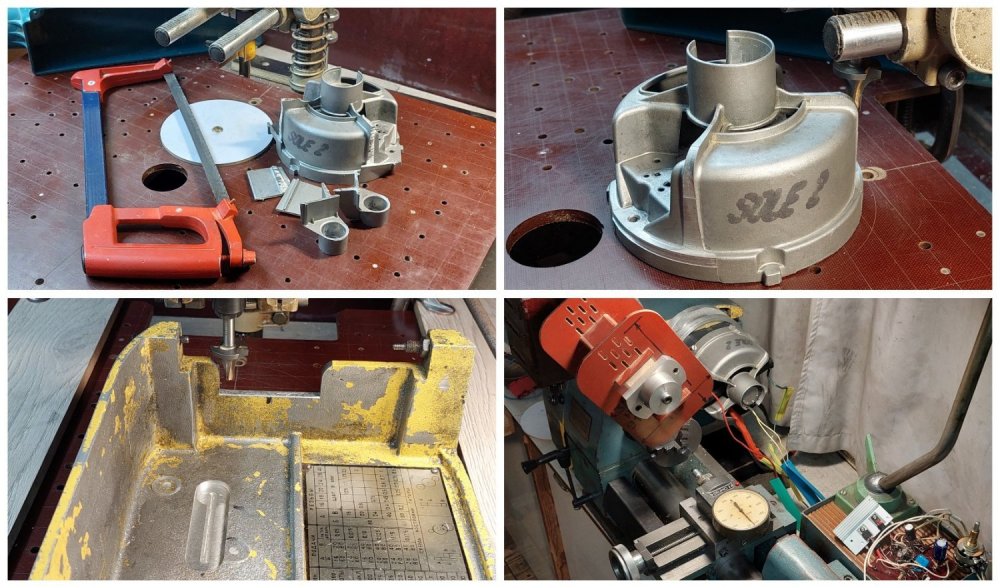

Работа медленно, но все же движется... Задумался над конструкцией натяжителя/укладчика провода, простое решение в виде сдавливающих фрикционных накладок, при работе с проводом типа ПЭЛШО может вызвать сползание шелковой оплетки. Система торможения с использованием роликов (как в лентопротяжном тракте магнитофона), свободна от этих недостатков и способна в большем диапазоне регулировать натяжение, без чрезмерного физического воздействия на изоляцию. Сочетания роликов (тормозящего и прижимного), может быть различным (по диаметру, материалу, количеству)..., может у кого то есть опыт применения такой конструкции? Более точно сделал площадку установки на станок намоточного устройства, закрепил "на курьих ножках" шпиндель ручного фрезера и обработал чугунное литье, получилось... Пришел в пониманию, что минимальную скорость вращение сделать начиная с 100 об.мин., имеем плавный пуск и полноценное поддержание крутящего момента. На диаметре 80 мм., не удержать шелковый шнур рукой в перчатке, в добавок тапкой он прижат к полу.

-

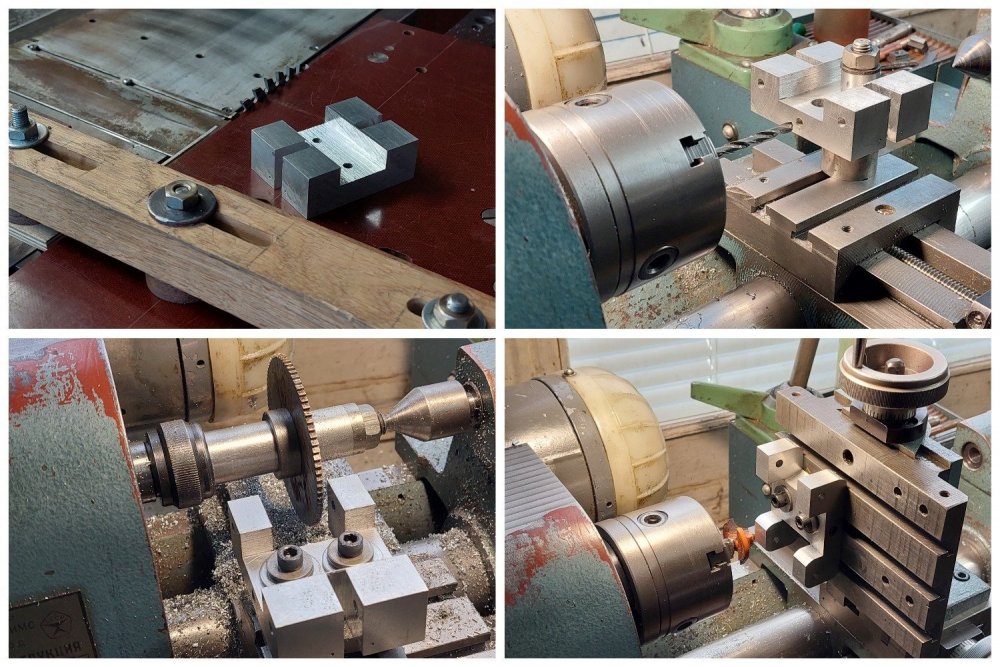

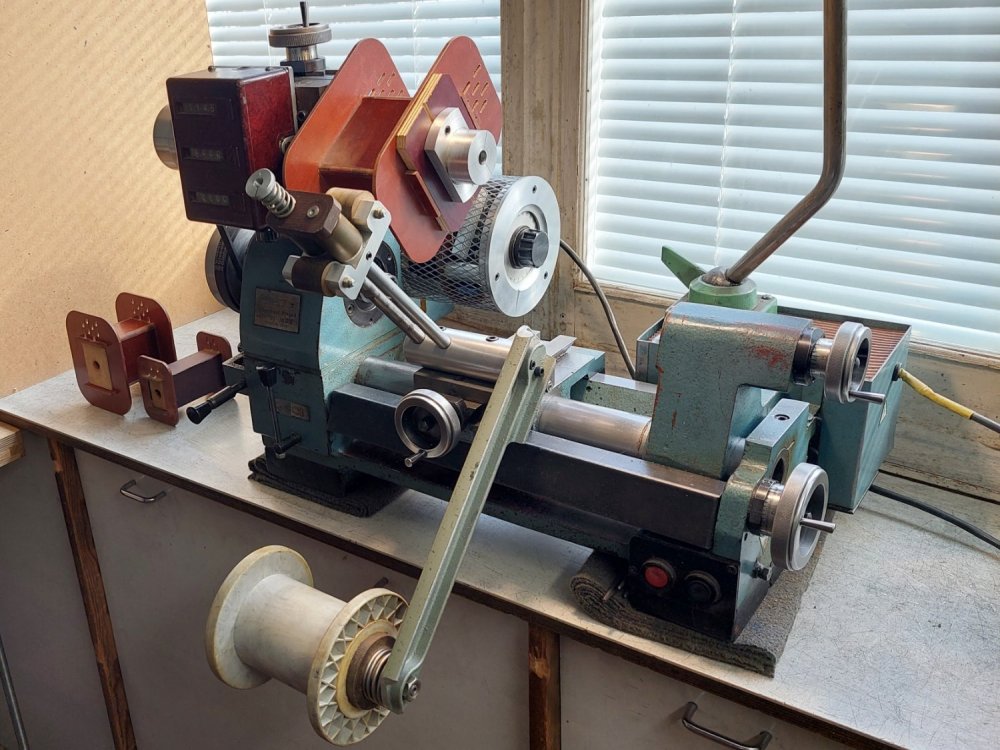

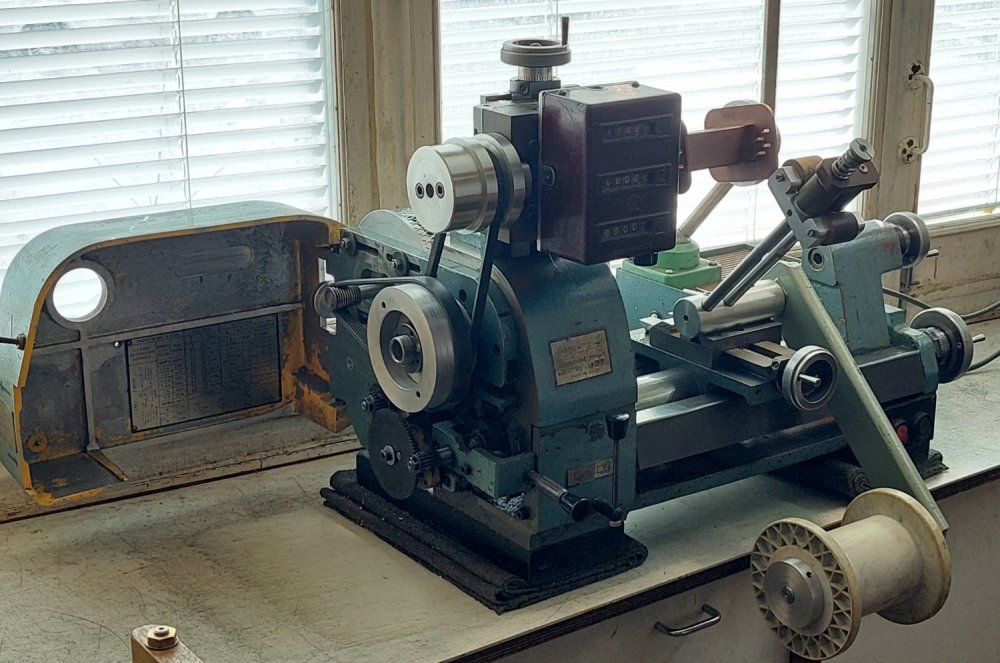

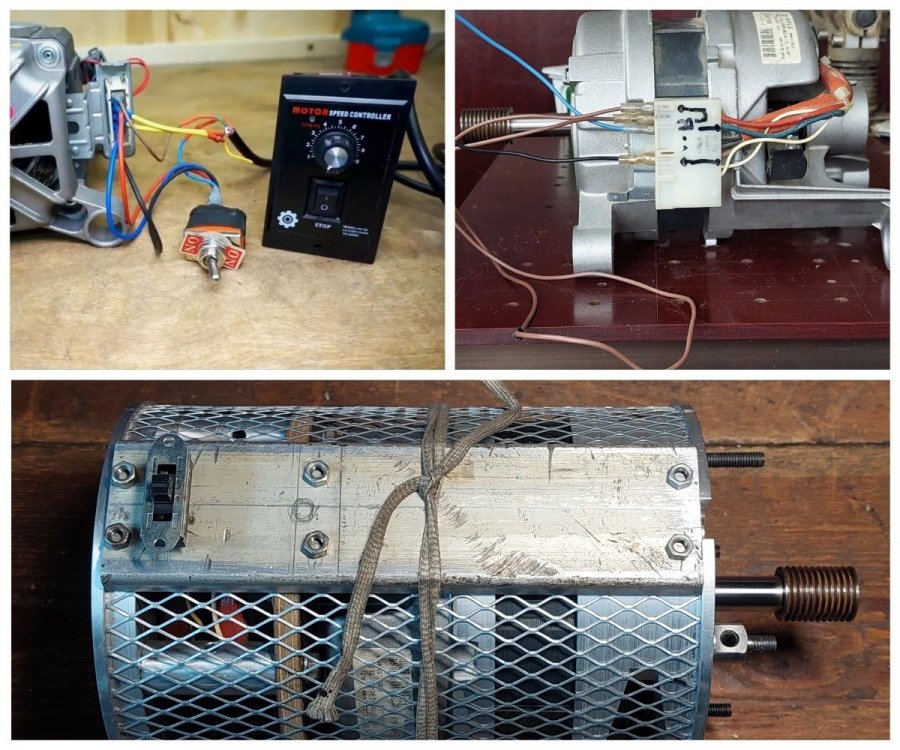

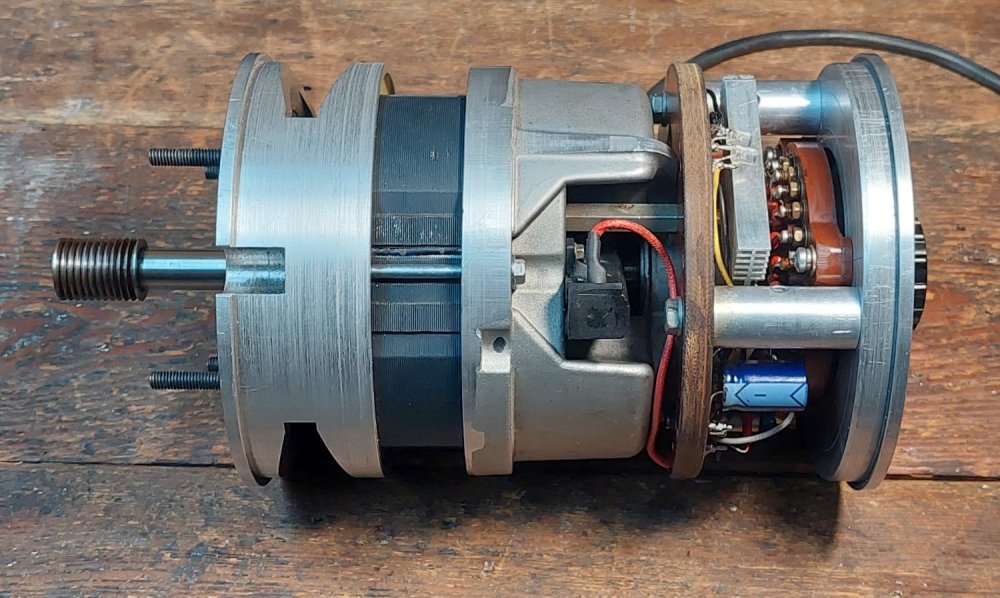

Продолжил работу с намоточным устройством, изготовил регулируемый привод, обеспечивающий реверс и плавный пуск, (20-1300 об/мин, поддержка крутящего момента с 60 об/мин, на шпинделе станка). В продаже есть готовые регуляторы к двигателям, но их применение и подключение неудобно, сделал все в одном блоке.

-

1...1,5мм припуск - слишком много, нужно всего пару десятых мм, что бы потом заподлицо со шлифовать. Вообще применение в данном случае рубанка (нужен с регулируемым упором - зензубель, кажется так называется...), довольно проблематично, на выходе он вырвет волокна с поперечной планки... выступающие края шпона срезают кромочной фрезой с подшипником. Я мало работал с шпоном, если технологически возможно, предпочитаю использовать массив, меньше облагораживающих хлопот. Пользуюсь недорогим Новгородским клеем ПВА-Супер, меня устраивает. Не проклеенные места (чижи) я устранял нагревая феном подсохший клей, прикатывая их деревянным роликом. На примере работы с берестой, (было модно на ней рисовать). В принципе как работа с шпоном, срезал с обратной стороны выступы, мазал клеем и на ночь под пресс, как только клей схватился, непроклеенные места прикатывал роликом (создается большое точечное давление, температуру и время прогрева подобрать, клей не должен пересохнуть). Поздравляю Всех с Новым Годом!

-

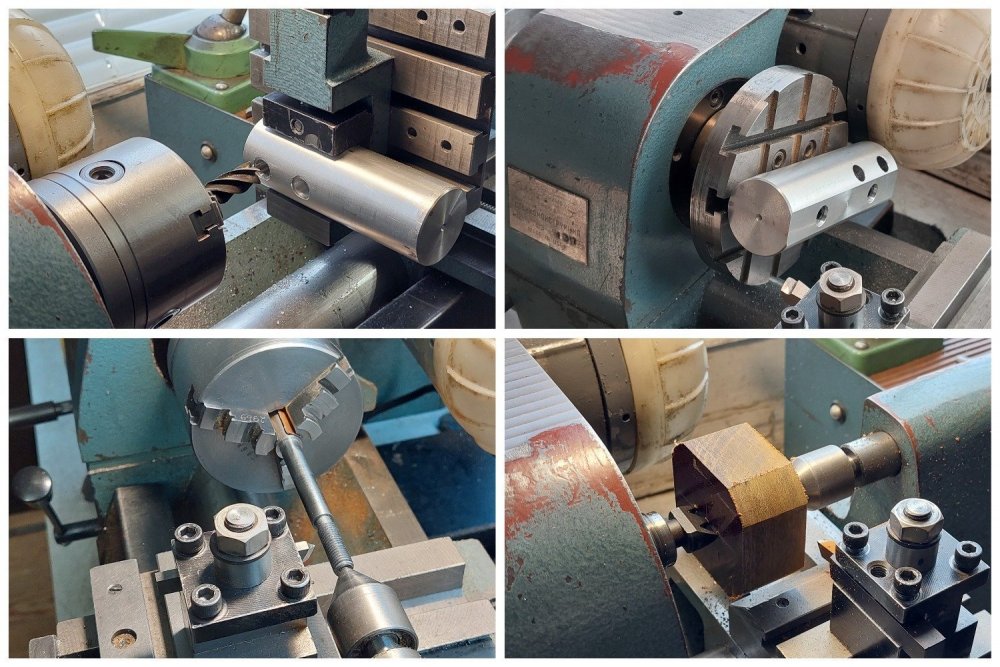

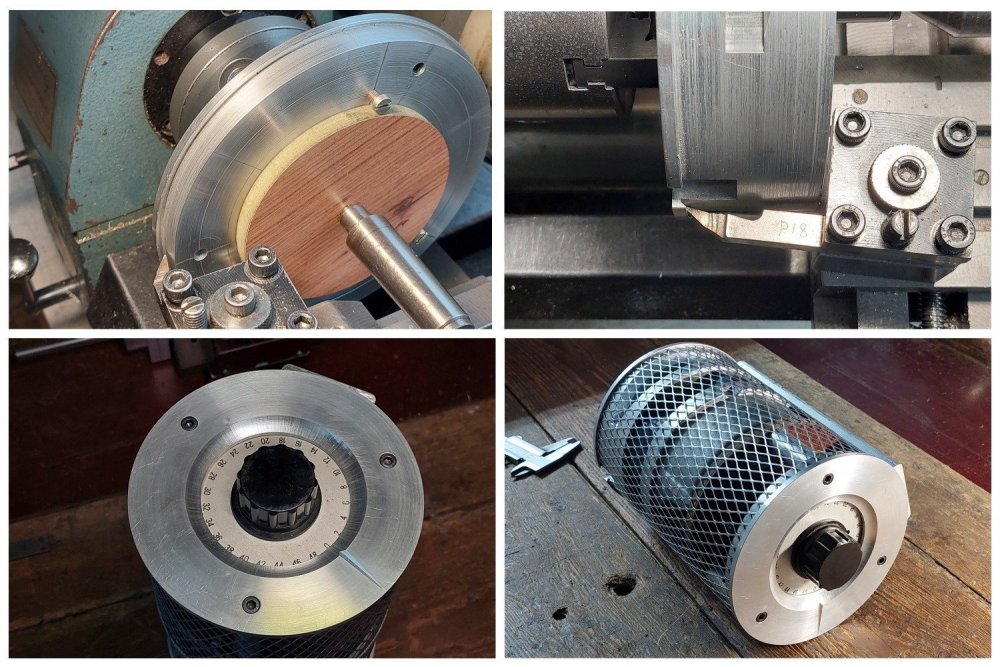

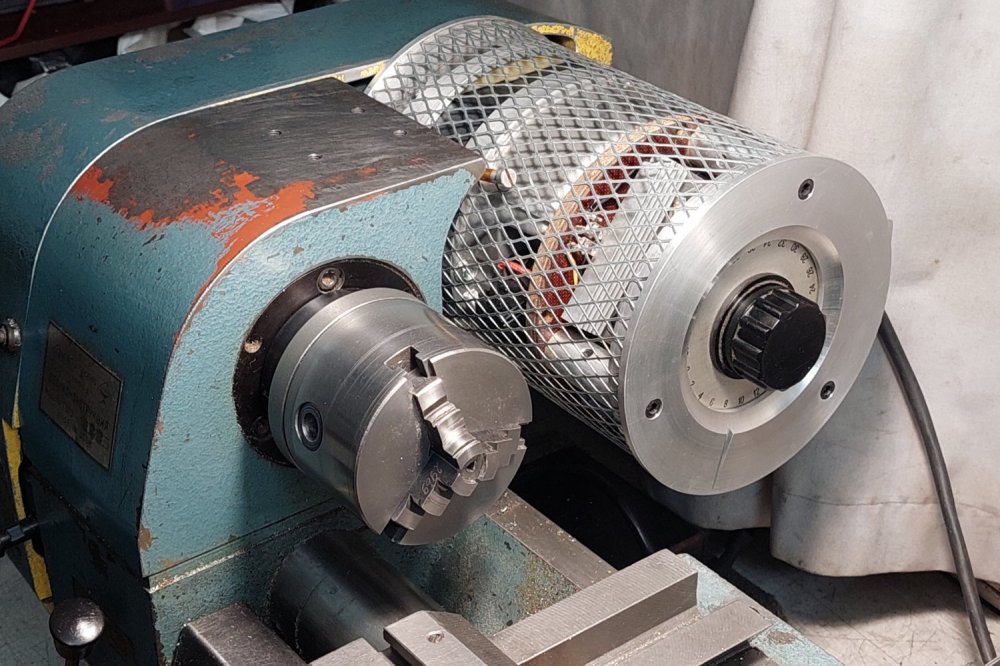

Прикинул возможный вариант исполнения привода намоточного приспособления. В основе двигатель от стиральной машины. Конструктивно это должно быть выполнено как самостоятельное устройство, наподобие фрезерного шпинделя. В данном выборе я был зависим от имеющихся у меня исходных заготовок и моих возможностей обработки. Наружный корпус, от воздушного фильтра автомобиля, есть более прочный кусок сетки из нержавейки. Будет применен устойчивый к вибрациям и обеспечивающий четкую установку количества оборотов, дискретный регулятор. Заднею панель с регулировками, выполню из остатков заготовки переднего фланца. Стык сетки будет прикрыт и прижат к корпусу алюминиевой пластиной, в ней же будут расположены сетевые терминалы.

-

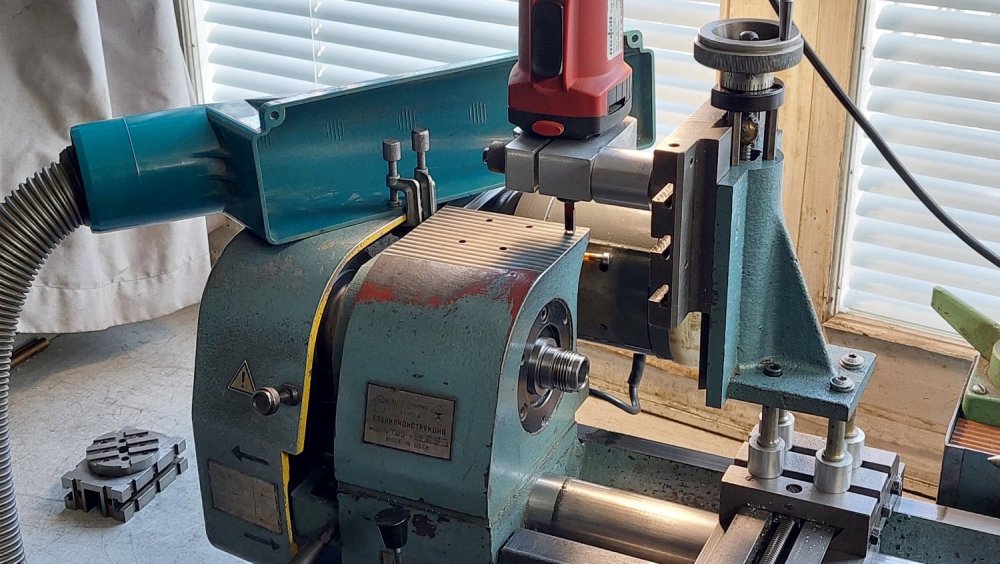

По началу думал, что изготовление намоточного устройства займет меньше времени... но различные, не сразу заметные конструктивные нюансы, "повылазили" и их приходилось решать. Плюс по хорошему потребовалась и модернизация станка. Сейчас это упрощенная настройка приводных шкивов, имеем практически тот же диапазон частот вращения шпинделя (250-3100об. мин.), как и в стоковом варианте. При этом обеспечен нормальный ресурс работы приводных ремней. Изготовлено три различных электропривода под разные задачи. Два асинхронных двигателя для обработки металла, древесины и других материалов. Коллекторный с регулировкой частоты вращения и плавным стартом для работы с намоточным устройством. Ранее публиковал варианты схем регулировки оборотов без потери крутящего момента. Сделал самый простой вариант с рег. транзистором КТ940. В выпрямителе таходатчика убрал сглаживающий конденсатор, с ним при включении (обороты уже выставлены пер. резистором), происходит короткий толчок ротора, затем через одну секунду плавный набор оборотов. Без него стало работать плавно. Для регулировки оборотов применил соосный потенциометр 100к/1000к от ламповых радиол. Оба движка резистора обеспечивают регулировку; 100к - диапазон 100/2500 об. мин., затем 1000к - диапазон 2500/3500 об. мин. на шпинделе станка, постоянный крутящий момент поддерживается 4х кратным увеличением тока. Передаточное соотношение 1 - 5. На фото асинхронный двигатель (3000 об. мин. 550 ватт) имеет только два поликлиновых шкива большей ширины (6PJ), для получения высоких оборотов шпинделя применяются дополнительно, два съемных клиновых шкива. На двигатель, вал/шкивы притягиваются болтом (имбус) М5, а болт М8 используется как съемник с вала двигателя. Теперь дело за натяжителем провода и поместить эл. блок управления в защитный кожух коллекторного двигателя.

-

Было бы лучше все последовательно, например вверх - выкл - балластный - полное. Такие трудно найти. Применить галетный как у NAGRA. Плюсом защита от "Дурака".

-

Да уж... Ограждение ламп довольно оригинально задумано, чем такое обосновано? Так Вы скрыли анодный контакт? Но замена лампы вероятно не простое дело. Вентиляционные отверстия вокруг, тоже весьма замысловаты, но все портит торчащая вверх резьба. Головки винтов (в потай) должны быть утоплены заподлицо, для торчащих существуют полукруглые. Боковые стенки с множеством винтов я не буду комментировать... и применение решеток (вероятно от фильтров) на заднем плане...

-

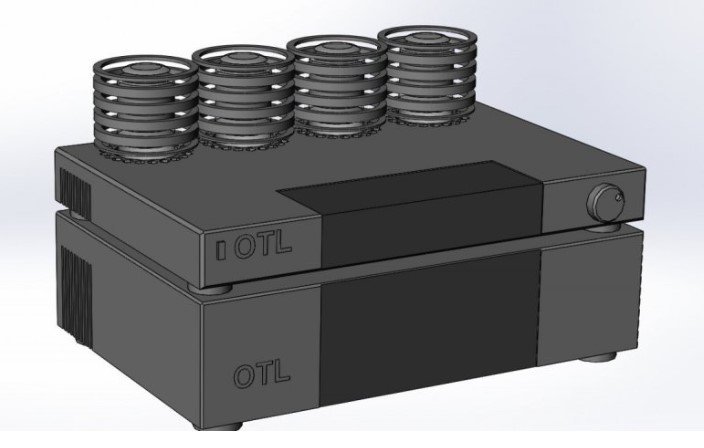

Как то не убедительно прозвучало... Первое что бросилось в глаза, на последнем фото, носящего явно рекламный характер (по сути визитная карточка Вашей работы), обрезанная ножка блока питания. Азбучные правила размещения изображения на листе - вокруг предмета или текста должны быть поля, снизу гармоничнее сделать их чуть больше. По озвученному ранее ТЗ, заказчику не нужен регулятор громкости и применять он собирался стрелочные индикаторы. К чему здесь запланированы целых три панели дисплеев или это просто элементы декора? По рисунку выходит, что корпус представляет собой коробчатую конструкцию обращенную вниз, но здесь Вы просто уничтожили его жесткость разместив вент. решетки по самому краю вертикальной стенки, надо быть более внимательным. Приток воздуха можно обеспечить и через основание. Защитное ограждение ламп, тоже есть вопросы. Почему крайние кольца защиты - тонкие, а средние толстые? Как конструктивно это собрано? Обычно в крайних элементах закреплены шпильки (их делают часто чуть толще), а средние кольца просто набраны через проставочные втулки. Да и смотрится так лучше, надежней выглядит. Небольшое замечание в целом о подаче изображения, на цилиндрических поверхностях Вы применяете светотень, в тоже время на горизонтальных/вертикальных плоскостях ее нет, это делает изображение невыразительным.

-

" Накидал по быстрому. " Вот мне интересно... это один и тот же человек делал, а затем проектировал, следующие фото? Как вырос творческий потенциал... от грубого (это мягко сказано) особенно в верхней части исполнения усилителя, до следующего гламурного рисунка 3D.

-

На мой взгляд широкие отверстия выглядят лучше и более гармонируют с надписью, Вам все равно исправлять, с минимально возможным расширением отверстий, делайте второй вариант. Уж всяко лучше будет упомянутых дырочек. Жесткость панели почти не изменилась, конвекция явно будет лучше. Толщину корпуса можно зрительно уменьшить, подрезав во внутрь основание, делайте... Идея такого дизайна много обещающая...

-

Делаете разной тональности, и на натуре посмотрите и определитесь. Завершите опыт второго варианта до конца, иначе мы так и не узнаем и не поймем как может это смотреться в целом.