KUE

Local-

Posts

206 -

Joined

-

Last visited

-

Days Won

12

Content Type

Profiles

Forums

Events

Everything posted by KUE

-

Проект комплекта начинающего: УНЧ+АС

KUE replied to Stan Marsh's topic in Общие проекты на этапе конструирования

Усилитель маленький, выключатель сзади не проблема. Этот узел разместить так, чтобы сам выключатель максимально ближе к краю, чтобы рукой легко нащупать. Так делал, вполне удобно. При этом при монтаже меньше проводов туда-сюда обратно. Для начинающих проще. -

Проект комплекта начинающего: УНЧ+АС

KUE replied to Stan Marsh's topic in Общие проекты на этапе конструирования

Тоже за экран, типа как Фломастер предложил. -

Проект комплекта начинающего: УНЧ+АС

KUE replied to Stan Marsh's topic in Общие проекты на этапе конструирования

-

Проект комплекта начинающего: УНЧ+АС

KUE replied to Stan Marsh's topic in Общие проекты на этапе конструирования

Все это не магнитится, так как это силумин. Латунь в разы дороже, при чем латунь китайская очень светлая, т.е. меди в ней слегка. -

Проект комплекта начинающего: УНЧ+АС

KUE replied to Stan Marsh's topic in Общие проекты на этапе конструирования

Не давно продал такой кит на Авито. Для сборки нужно только плоскогубцы, отвертка и паяльник. Из комплектухи покупного рублей на 600, остальное дармовое. Выходники мотал сам. Продал за 7т.р. Очередь не билась. Купил его из-за: дизайн очень понравился. Сам он в ламповых усилителях не плохо соображает и сам делает. Но говорит, что так сделать не сможет. Это я к чему: указанная вами комплектация + готовый корпус потянет на 7-10т.р., если не больше, что уже сопоставимо с предложением с Али. На авито за эти деньги простеньких усилителей масса. Очередь не стоит. Так, что ценовая политика будет играть большую роль. Народу надо дешево, качественно, красиво и чтобы HI-END. -

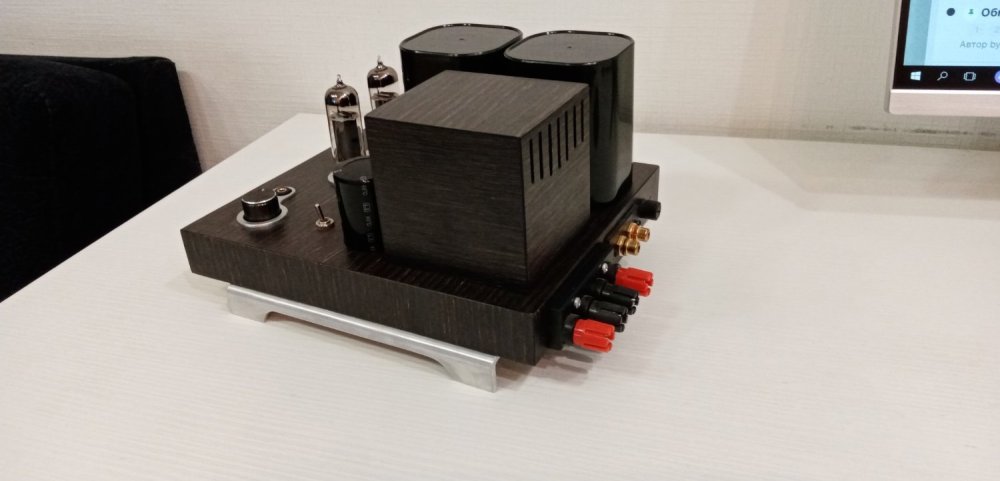

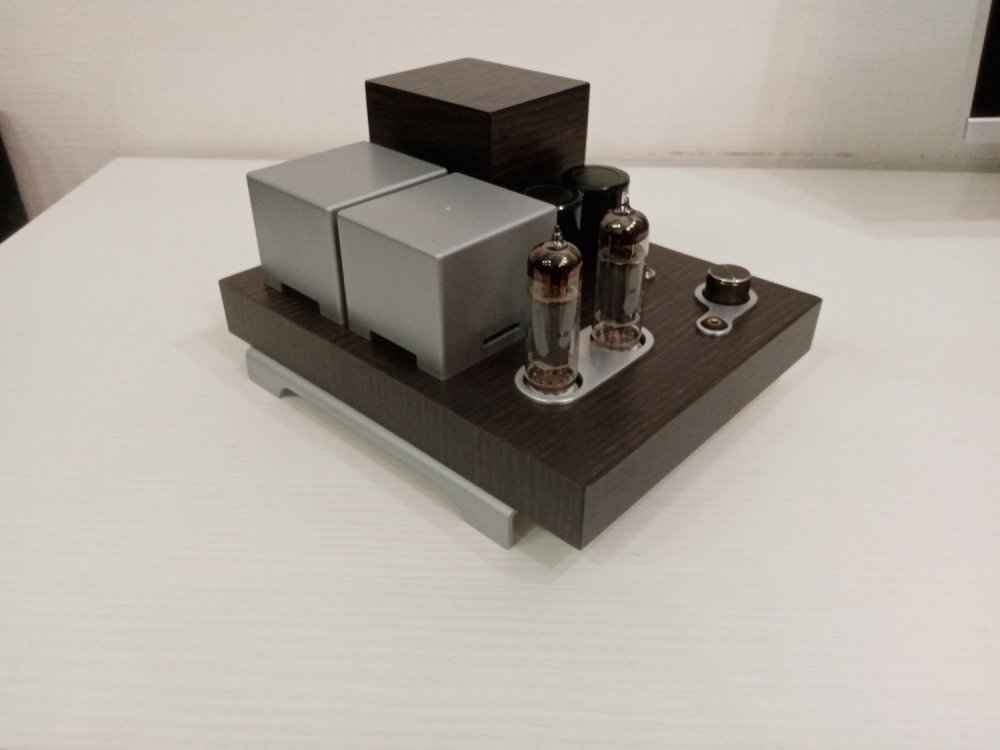

Постройка компактного лампового усилителя от А до Я.

KUE replied to KUE's topic in Индивидуальные изделия участников NAP

Освободившись от более важных дел продолжил. В первом посте этой темы все началось с постройки колонок. Колонки покрыл масло-воском под тон усилителя. Усилитель окончательно подрегулировал, в нижней крышке сделал вент. отверстия. Крышку прикрутил. Чуть добавил дизайна. Вот такой комплектик получился. Играет, радует слух и глаз. Ну вот и все.- 249 replies

-

- 13

-

-

-

Постройка компактного лампового усилителя от А до Я.

KUE replied to KUE's topic in Индивидуальные изделия участников NAP

Седел я как-то слушал музыку на диване. Что-то саб кромковато, встал с дивана поднес руку к рег. громкости и кааак жахнет! И дымок с соответвенным запашком пошел. Я аж себя громовержцем почуствовал . А недавно встав с дивана, подошел и поднес руку к свтодиодной ленте. А она как вспыхнет ярким светом. Оооо, подумал, я еще и чудотворец! ?. -

Постройка компактного лампового усилителя от А до Я.

KUE replied to KUE's topic in Индивидуальные изделия участников NAP

Здравствуйте, господа! С наступившим вас новым годом! Желаю ,чтобы в этом году в ваших сердцах поселилось спокойствие и умиротворение. Просьба к админу, убрать куда в другое место эти танцы с саблями вокруг 6Н2П. А я чуть освобожусь и проверю 6Н2П в разных режимах конкретно в данном усилителе и посмотрю, что получается. По поводу фонючести 6Н2П. Усь. в режиме покоя, трогаю её пальцами. Появляется слышимый фон в динамике. Не трогаю, абсолютная тишина. Решил потрогать 6Ж11П в усилителе на 6С19П. И, что? Точно так же фонит. В сделанном мной усилителе абсолютно (ушами) не слышно ни шумов ни фона. Уровень шумов ( по Шмелёву) на уровне -100дб, т.е. на уровне звуковой карты. Спектор я показывал 2-3 гармоники резко спадающие. Лампа обычная не ЕВ, правда со знаком качества. Что конкретно плохого в этой лампе? Может все зависит от конкретного применения в различных схемах? В данной схеме ничего плохого не вижу. -

Постройка компактного лампового усилителя от А до Я.

KUE replied to KUE's topic in Индивидуальные изделия участников NAP

С помощью жэ. дросселя понизил анодное на 10В, одновременно улучшилась фильтрация. Фон теперь отсутствует даже если ухо в динамик. Да и тестер показывал 2мВ, сейчас "0".Пытался отстроить по минимуму гармоник. Вот в одном канале. На максимуме (до ограничения)3Вт и на 1Вт. Начал во втором канале. TDN ниже 2,5 ни как не получалось. Поменял драйвер, а так как он двойной, то настройка в первом канале сбилась. Так меняя драйвер и выходные пытался найти приемлемый вариант взаимной компенсации гармоник. Но этот квест меня утомил. Решил отложить на потом. -

Постройка компактного лампового усилителя от А до Я.

KUE replied to KUE's topic in Индивидуальные изделия участников NAP

Подключился посмотреть, что может моя поделка. Пока как есть, без наладки. Нагрузка 8 Ом. Выходные 6П43П: анод 287 В, ток 40мА. Драйвер 6Н2П: катод 1,45 В, анод 180 В. Максимальная выходная мощность: (5,44 х 5,44)/8=3,7Вт. Показания осциллографа вероятно чуть привирают, так что это ориентировочно. Дальше поддерживая мощность чуть ниже 3 Вт, делал фотки. Напряжение на входе на всех частотах 560мв. Получается Ачх 30-30000 Гц по уровню -1дб. На 20 Гц начинает уже ощутимо крючить синусоиду. Далее поработаю с режимами, с помощью эл. др. понижу напряжение на аноде 6П43П до 275-280 В. И входной каскад по спектроанализатору подстрою. Уровень фона: 2мв на нагрузке. На акустике (91дб)слышно если только ухо в динамик. С эти тоже поработаю. Опять вылезли лишние фото, убрать на получается -

Постройка компактного лампового усилителя от А до Я.

KUE replied to KUE's topic in Индивидуальные изделия участников NAP

Я уже писал, что это я сделал в первый раз. Посмотрю как себя поведут. Снизу в крышке сделаю отверстия прямо под панельками. В панельках и в плате тоже есть по центру отверстие. Как-то должно упростить жизнь этому узлу. Все проверил, включил. Проконтролировал напряжения. Все в норме. Выставил режимы. Слушаю уже полтора часа. Тепловой режим в норме. Завтра буду делать измерения, выложу. -

Постройка компактного лампового усилителя от А до Я.

KUE replied to KUE's topic in Индивидуальные изделия участников NAP

Для наладки использую такую штуку. Левая вертикальная поперечина сдвигается в зависимости от размера усилка. Расстояние между стойками ровно такое, чтобы усилитель нельзя было случайно столкнуть, т.е. практически от транса до транса. Причем упор идет именно на панель, а не на боковины корпуса. Это чтобы вес не работал на отрыв панели от корпуса. -

Постройка компактного лампового усилителя от А до Я.

KUE replied to KUE's topic in Индивидуальные изделия участников NAP

- 249 replies

-

- 12

-

-

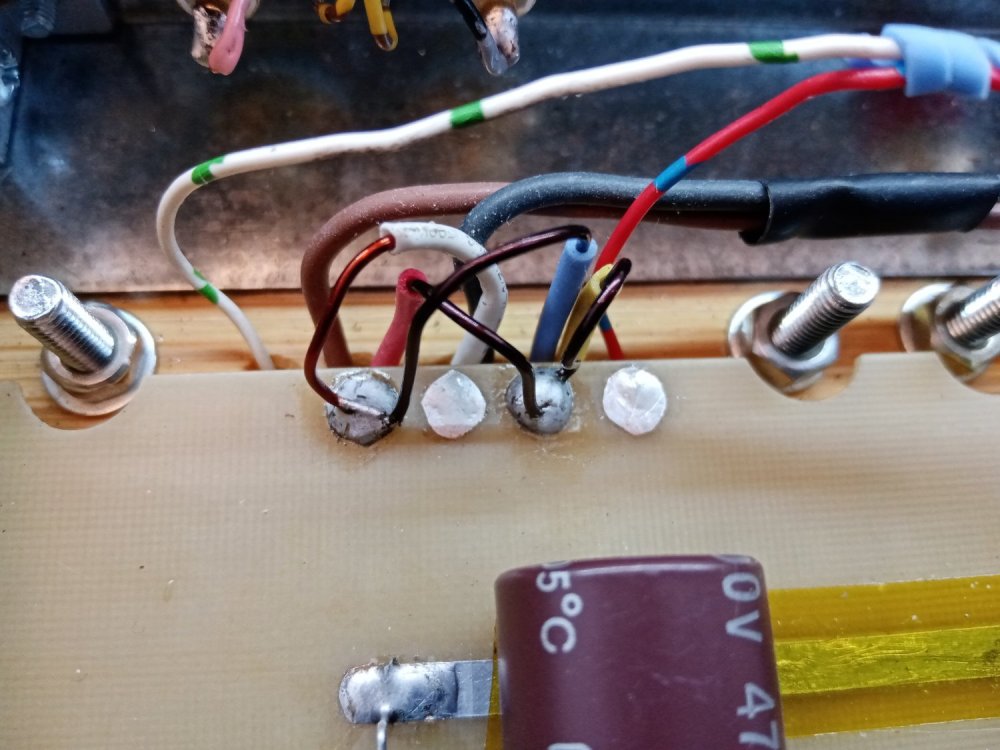

Постройка компактного лампового усилителя от А до Я.

KUE replied to KUE's topic in Индивидуальные изделия участников NAP

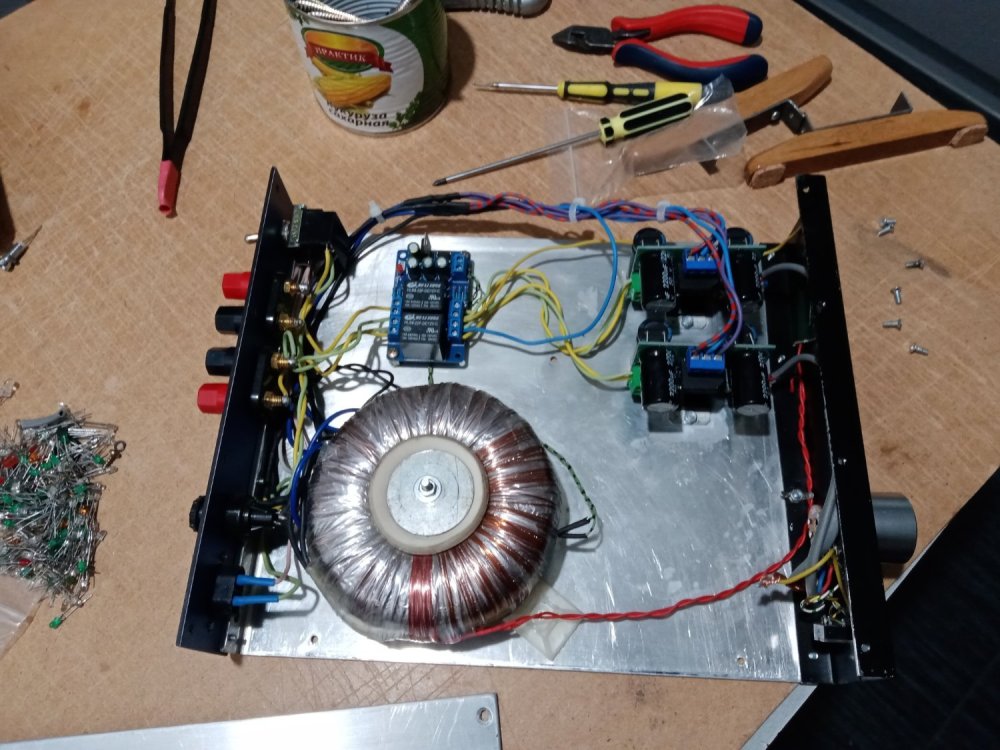

Вот так скоммутировал вторичку под 8Ом. На плате , на контактных лепестках. Собственно монтаж закончен, можно приступать к запуску!- 249 replies

-

- 14

-

-

-

Постройка компактного лампового усилителя от А до Я.

KUE replied to KUE's topic in Индивидуальные изделия участников NAP

Нарисовал в Splan7 в нужный размер бирочки. Распечатал в лазерном принтере на бумаге, чтобы определить место. На это место наклеил(скотчем) такие стикеры( пластиковые, поверхность под анодированный алюминий). На них пишется любым пишущим инструментом и не стирается. Снова уже с наклейками в принтер на печать. Вырезал, наклеил, сделал отверстия. Вот результат. -

Постройка компактного лампового усилителя от А до Я.

KUE replied to KUE's topic in Индивидуальные изделия участников NAP

Монтаж вх. цепи. Сделал две витых пары. Одел в экран, затем в термоусадку. Со стороны вх. гнезд экран спрятал в термоусадке. Вот так распаяно у регулятора громкости. чтобы не поцарапать поверхность трансов, подкладываю старый полотенчик. -

Постройка компактного лампового усилителя от А до Я.

KUE replied to KUE's topic in Индивидуальные изделия участников NAP

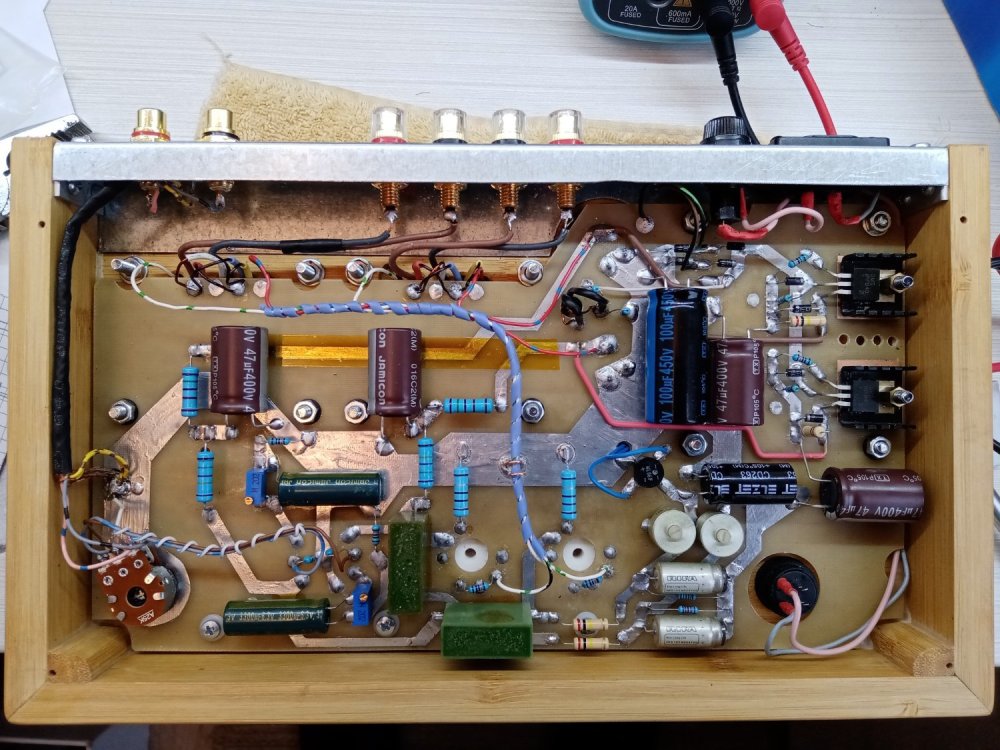

После закрепления трансформаторов внутренности корпуса имеют такой вид. На шпильки трансов будет "одета" плата. Высота между платой и корпусом определяется высотой гайки и шайбы М4, т.е. 4мм. В этом зазоре будут проходить провода от силовика и выводиться на верх платы через подготовленные отверстия. Лайфхак. Для фиксации проводов на моножильным проводе с силиконовой изоляцией сделал порез по спирали, получив такую спиральную ленту и обмотал её вокруг проводов. В любой момент можно размотать добавить провод и снова обмотать. -

Так они же радиаторы, пленкой нельзя. А красить, просто поленился.

- 811 replies

-

Постройка компактного лампового усилителя от А до Я.

KUE replied to KUE's topic in Индивидуальные изделия участников NAP

Выходники готовы к установке. В принципе все готово к окончательной сборке. Собирался чем то покрыть корпус, но при изготовлении корпуса заметил, что они (разделочные доски) уже вроде были покрыты чем то масляным. И ни какое покрытие кроме масла уже не ляжет. По этому слегка зашкурил и покрыл тонким слоем льняного масла. Полежит пару дней и начну сборку. Пока попробую сделать надписи на заднюю панель. -

- 811 replies

-

- 2

-

-

Постройка компактного лампового усилителя от А до Я.

KUE replied to KUE's topic in Индивидуальные изделия участников NAP

Перед покраской сделал скобы из I пластин. Вставил в распор и зафиксировал капелькой клея. Это для того , чтобы после установки не было видно безобразия каркаса. Подготовил к покраске. Положил на батарею, чтоб нагрелись. Краска лучше ляжет и сохнуть быстрее будет. -

Постройка компактного лампового усилителя от А до Я.

KUE replied to KUE's topic in Индивидуальные изделия участников NAP

Собрал вых. трансы. Прокладка бумага 0,05. Первичку в сеть, посмотреть ток и проверить нет ли коротыша. Ток на обоих 20,8 мА при напряжении сети 231 В. По формуле L= 231/312х 0,0208 получается 35,6 Гн. -

Постройка компактного лампового усилителя от А до Я.

KUE replied to KUE's topic in Индивидуальные изделия участников NAP

И АЧХ сниму и гармоники покажу, все при наладке. -

Постройка компактного лампового усилителя от А до Я.

KUE replied to KUE's topic in Индивидуальные изделия участников NAP

Две катушки для выходников готовы. Выдержал несколько часов рядом в одном месте для выравнивания температуры.Замерил сопротивление, 277,3 Ом и 275,3 Ом, разница меньше 0,8%. Нормально. В итоге получилось намотать, первичка: 2760 вит. Вторичка: первая секция 66 вит., диам. 0,85мм. вторая секция два отдельных слоя по 31 вит., диам. 0,9 мм. (все по лаку). Итого Ra приблизительно для 8 Ом - 4 кОм., для 4 Ом- 3,5 кОм. -

Постройка компактного лампового усилителя от А до Я.

KUE replied to KUE's topic in Индивидуальные изделия участников NAP

AlexKorotov спасибо, попробую.