KUE

Local-

Posts

206 -

Joined

-

Last visited

-

Days Won

12

Content Type

Profiles

Forums

Events

Everything posted by KUE

-

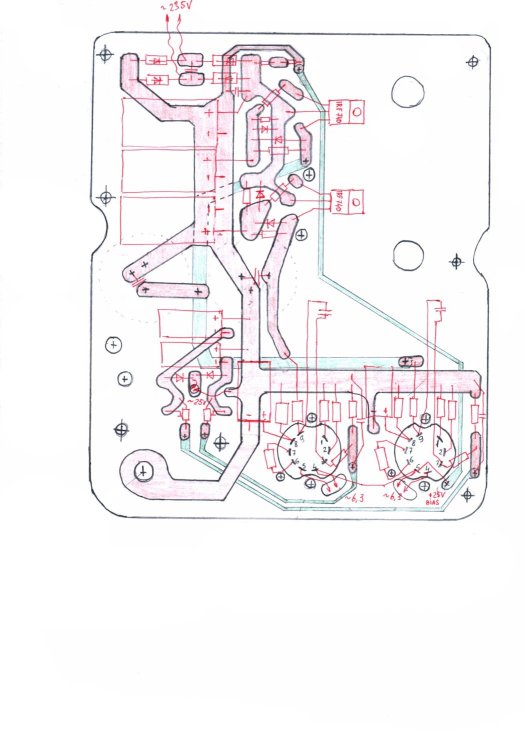

Вот монтажная схема на 6Ф3П с фиксированным смещением. Убрать R и C в цепи смещения и на это место катодный конд. выходной лампы. Вместо печатной дорожки, медную шинку и классический навесной монтаж. (на платне ошибка: зеленый проводник "bias" должен подсоединяться к точке соединения резисторов делителя) А почему в названии "мини"? Ведь проект такой же как ваш предыдущий на четырех лампах.

-

Овет на этот вопрос получился как в х.ф. "Джельтмены удачи": -Где арматурный? -там! 😄 Вриант в-п-в-п-в ежли не заладится с пентодом можно использовать в триоде,а при п-в-п в триоде уже маловато секционировпние. Хочу поэкспериментировать с 6ф5п в пентоде с регулировкой напряжения на второй сетке. Посмотреть как такое решение поможет более точно подстроится под вых. танс.

-

При 2000 вит в секции это аж 4000 вит первички, что приведет к большому R активному. Но в пентоде R ак. не столь критично как в триоде. Или не так?

-

Как лучше намотать для SE в пентоде: в-п-в или п-в-п ?

-

Корпус шасси, для сборки лампового усилителя, своими руками.

KUE replied to ТимВал's topic in Help for beginners

во второй части он еще и пескоструйную обработку передней панели делает с помощью керхера. -

Корпус шасси, для сборки лампового усилителя, своими руками.

KUE replied to ТимВал's topic in Help for beginners

Вот еще на стадии сборки, по тому же принципу, но уже профиль 40мм. Верхняя панель гетинакс 3мм. По этому для устранения прогиба под весом трансформаторов, установлено дополнительное ребро жесткости из стального уголка(от каркаса какой-то радиолы).Для этого в боковинах сделаны углубления и туда при окончательной сборке будет вклеен этот уголок, зафиксирован верхней панелью и с скреплен шурупами с панелью. При таком варианте ничего гнуть не надо. Профили уже идеально согнуты. -

Корпус шасси, для сборки лампового усилителя, своими руками.

KUE replied to ТимВал's topic in Help for beginners

А как получается пропилить при этом идеально ровно по линии? -

Корпус шасси, для сборки лампового усилителя, своими руками.

KUE replied to ТимВал's topic in Help for beginners

Отрезок профильной трубы 60х40 толщ. стенки 1,5мм ( остался после стройки на даче) разрезал по узкой стороне на две равные части. Можно болгаркой, но и электролобзиком получается прекрасно.Из обрезков выпилил три уголка. Два поменьше - крепление передней панели, побольше крепление регулятора громкости. Бруски из бука точно впо высоте профиля (60ММ),отшлифовал, подготовил к покраске. Собрал каркас. Верхняя панель сталь 2мм, нижняя пластик 4мм. Ножки с али. конечный результат такое крепление регулятора громкости позволила сделать такую подсветку.- 156 replies

-

- 14

-

-

Постройка компактного лампового усилителя от А до Я.

KUE replied to KUE's topic in Индивидуальные изделия участников NAP

Спасибо, что напомнили. Забыл написать,что при нанесении этого лака вторым слоем, первый облазил и комкался. Пришлось весь его снять с поверхности деталей. Как удалилял уже не помню точно. В дальнейшем покрыл полиуретановым, яхтенным. -

Постройка компактного лампового усилителя от А до Я.

KUE replied to KUE's topic in Индивидуальные изделия участников NAP

Из старого эл. счетчика выдернул катушку, распрямил и изготовил земляную шинку. Чтобы конденсаторы попали в тему снял сниж чёрный пластик. Чтобы не было видно на торцах иероглифов наклеил такие кругляшки из твердого пластика. Нижняя крышка так же из гетинакса, крашенная. Ножки прикрепил прямо к крышке. Внутренний монтаж сделал так. Общи вид получился таким. Новый хозяин попросил сделать выход на наушники. Сделал. Сетевую кнопку поменял на тумблер, показалось так гармоничнее и надежней. Белые колпачки многих раздражают. Подумал как их сделать черными. На этом фото мазанул колпачок черным маркером, посмотреть как выгорит. А он не выгорел при очень длительном времени работы. В принципе можно пробовать так зачернить фарфоровые белые. Ну вот и все!- 249 replies

-

- 10

-

-

-

Постройка компактного лампового усилителя от А до Я.

KUE replied to KUE's topic in Индивидуальные изделия участников NAP

Далее в панели сделал все необходимые отверстия. Получилось такое решето. Для крепления элементов внутри корпуса, в панели установил винты с потайной головкой и немного утопленные в панель. В эти углубления залита эпоксидка. В дальнейшем эти места зашлифовал заподлицо с панелью. При покраске панель не имеет следов крепёжных винтов. Ножки сделал из заглушек для сантехнической трубы 50мм. лишнее обрезал. Обклеил самоклейкой под хром. Панель и крышки покрасил под алюминий из баллончика. Панель установил по месту, шилом углубил для шурупов крепления. Прикрепил панель к раме. Установил основные узлы. Для крепления кожуха сделал поперечину и отверстием. Кожух крепится одним винтом. Чтобы кожух не проворачивался снизу по углам наклеил силиконовые пупырышки (из мебельного магазина). При прижимании кожуха к панели сместить его не возможно за чёт трения пупырышек. Кожух для силового транса сделан так, что с низу сзади и спереди есть щель для вентиляции. Верхняя крышка для оттока воздуха также приподнята. -

Постройка компактного лампового усилителя от А до Я.

KUE replied to KUE's topic in Индивидуальные изделия участников NAP

Для изготовления кожухов для трансов использовал стеновые панели из МДФ толщиной 5,5мм. Очистил от слоя бумаги ,нарезал и склеил. В панелях есть паз, его использовал для крепления крышки. Крышку для кожуха сделал из алюминия 1мм. Согнул подручными средствами буквально на коленях. Усилил места склейки вклеиванием на эпоксидку маленьких уголков. Уголки изготовил из жестяной банки из под моторного масла. Далее шпонировал шпоном дуба на контактный клей"момент". Получается весьма не плохо. Покрыл лаком. Набирал, набирал нажал что-то не то и все улетело. Пришлось обратно набирать.Надо посты по короче делать чтобы не так обидно было. -

Постройка компактного лампового усилителя от А до Я.

KUE replied to KUE's topic in Индивидуальные изделия участников NAP

Просматривал старые фото и обнаружил серию фотографий о постройке усилителя на 6П31С и 6Н9С. Решил выложить, может кому мои технологии из подручных средств, в домашних условиях пригодятся. Зимними длинными вечерами решил переделать в новый корпус старую конструкцию, поэтому все основные компоненты уже были готовы. Нарисовал это: нашел подходящие бруски из сосны и обрезав и подогнав ровно торцы брусков склеил и стянул шурупами. Сделал сзади в панели отверстия для терминалов. Панель из гетинакса со специальным покрытием. Наложил и смакетировал компоновку. В итоге немного сделал не так. Сделал разметку и прорезал с помощью ручного лобзика отверстия. Довел их напильником и наждачкой до идеального круга. Нравится когда лампы утоплены немного в панель, поэтому заморочился таким креплением панелек для ламп. Разрезал профильную трубу 40х20х1,5 вдоль и сделал в ней отверстия под панельки. Вырезал тем же ручным лобзиком . Сейчас на такие подвиги не готов, купил разные коронки по металлу. Панельки по лампы использовал от разъемов от ламповых телеков. Чтобы их закрепить прорезал в них канавки в нужном месте.Взял от прищепок пружинистое кольцо и закрепил их в металлическую панель. Далее приступил к изготовлению кожухов для трансформаторов. -

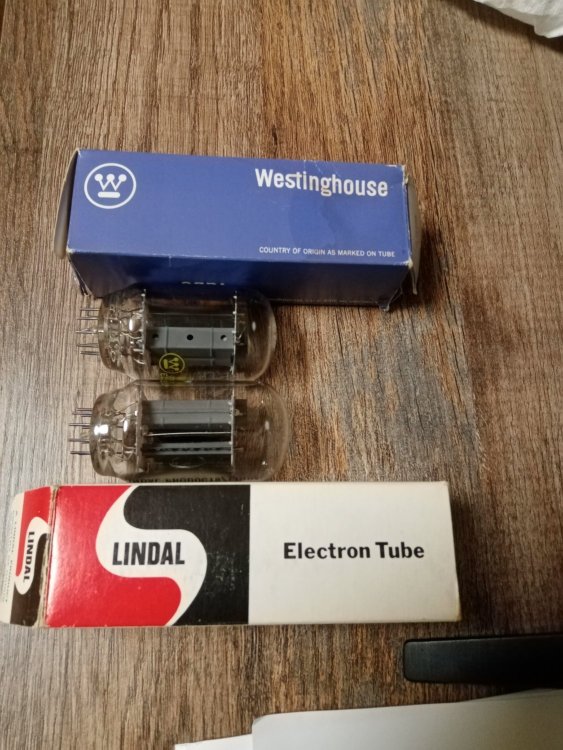

Здравствуйте! Имеются две такие лампы 6LR8 разных производителей. Внутренности один в один, а вот колба на одной чуть выше. Не будет ли при применении для стерео усилителя дисгармонии по каналам?

-

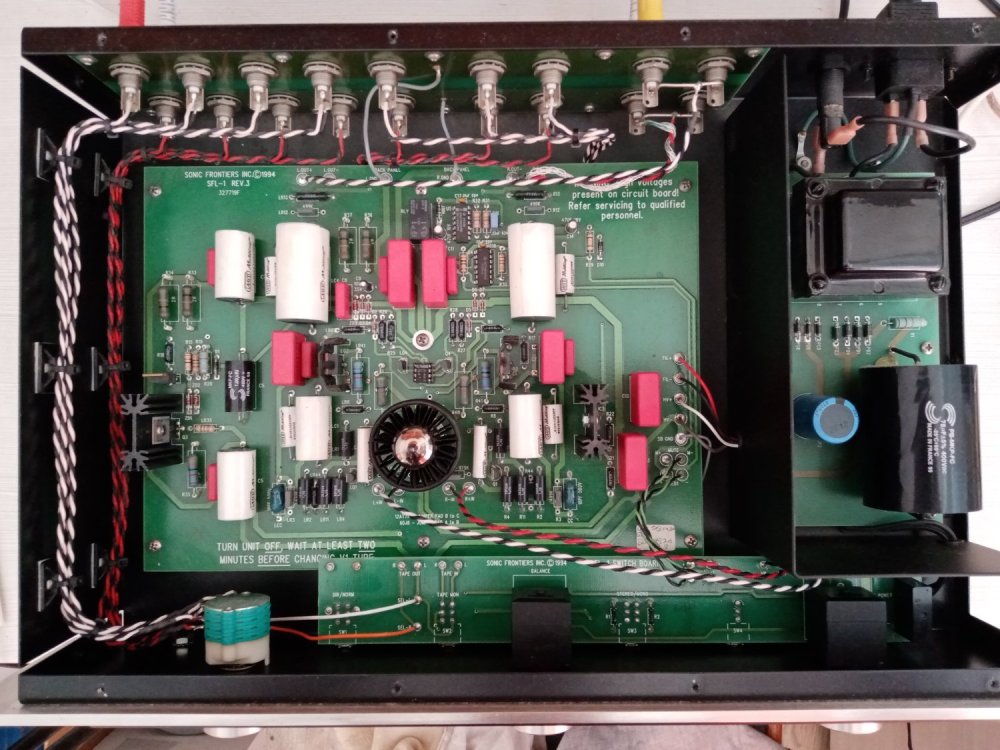

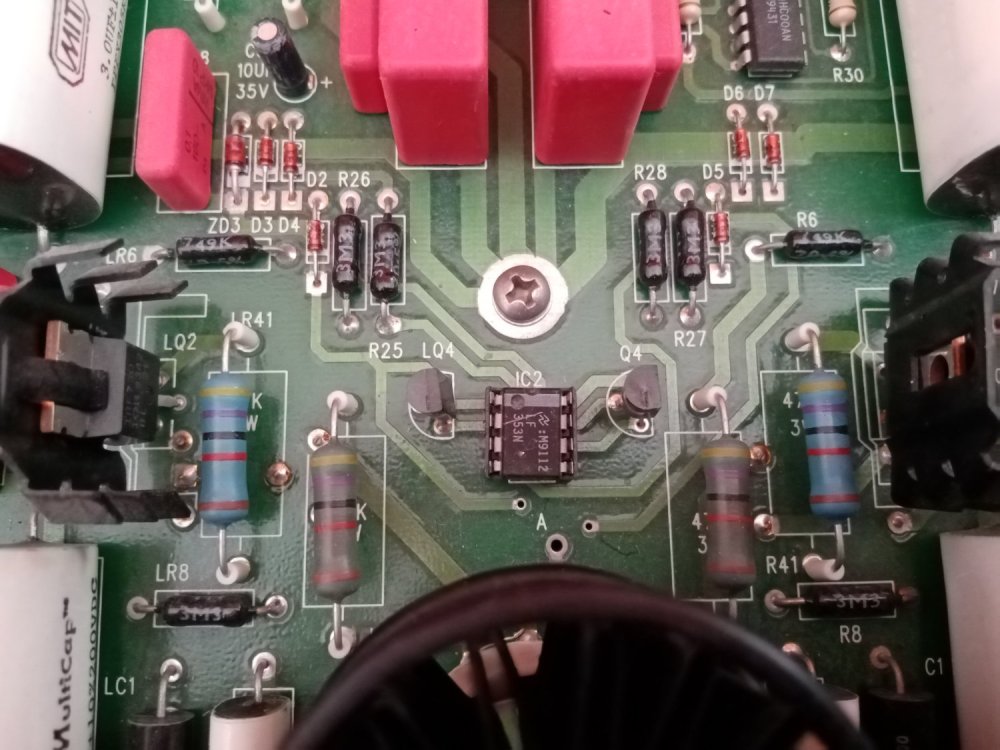

На втором фото (сделать крупнее)видно как все расключено. Термоусадку с вала РГ убрал. Теперь при касании ручки РГ не фонит (вал на общий звонится). Отверстие в ручке больше диаметром чем вал, поэтому одели термоусадку, чтобы ручка стала по центру. Схему конечно наворотили. Буду осмысливать.

-

BAA Большое спасибо за схему!

-

Здравствуйте, господа! Вот такой предварительный усилитель. Хозяин жалуется на повышенный шум на выходе. Усилитель полностью исправен. Схему не нашел, буду благодарен за помощь со схемой. Реально там не сколько шум, сколько фон 100гц. Добавление емкостей в БП ничего не дало. С увеличение уровня громкости фон увеличивается. Даже при РГ в мин. фон присутствует. Пока неспешно пытаюсь методом тыка, что-то понять. Вытащил лампу, фон не изменился. Вынул LF 353, усилитель как играл так и продолжил. Вообще усь какой то уж очень к фону капризный. Подношу руку к плате и уже на расстоянии 15см начинает фон увеличивается. При касании РГ фон увеличивается. Ручка металлическая. Должна звониться с общим как я предполагаю. Не звонится. Снял, увидел: На валу термоусадка. Это кто-то так апгрейдил или производитель хитро задумал? А вот кто-то апгрейдил, намотал на выходную скрутку серебряную косичку. Попробую перенести соединение общей точки планы с корпусом в другое место, может поможет.

-

На даче есть мешок цемента песка и арматура, динамики для двухполоски. Вот думаю не замутить ли такое? VID_20240721_075818_504.mp4.zip

-

Проект комплекта начинающего: УНЧ+АС

KUE replied to Stan Marsh's topic in Общие проекты на этапе конструирования

Как раз в век микропроцесорной техники и ИИ, кому то захочеться повозиться антиквариатом. Какие-то стекляшки и железяки, а оно играет, да еще и светится и греет. -

Проект комплекта начинающего: УНЧ+АС

KUE replied to Stan Marsh's topic in Общие проекты на этапе конструирования

ножки https://aliexpress.ru/item/1005003575300065.html?spm=a2g2w.detail.pers_rcmd.11.429b9b355PAVZm&mixer_rcmd_bucket_id=aerabtestalgoRecommendAbV18_controlRu1&ru_algo_pv_id=c4f6a7-476f2e-45fc5e-a832f7-1709143200&scenario=pcDetailBottomMoreOtherSeller&sku_id=12000026343073824&traffic_source=recommendation&type_rcmd=core -

Проект комплекта начинающего: УНЧ+АС

KUE replied to Stan Marsh's topic in Общие проекты на этапе конструирования

Панельки и крепления под монтажные планки и прочее будут размещены под экранами и винты крепления будут не видны. Остальные крепления будут находиться под кожухом. Дополнительная панель в данном случае считаю излишней, удорожает продукт. -

Проект комплекта начинающего: УНЧ+АС

KUE replied to Stan Marsh's topic in Общие проекты на этапе конструирования

А в чем конструктивный смысл фальшпанели внутри корпуса? -

Проект комплекта начинающего: УНЧ+АС

KUE replied to Stan Marsh's topic in Общие проекты на этапе конструирования

Покрасьте в белый, бежевый пыли не видно будет. Белый с деревом тоже не плохо смотрится. Пыль снимаю малярной кисточкой и пылесос с щеточкой аккуратно. Удобно со всех углов вычищать. -

Проект комплекта начинающего: УНЧ+АС

KUE replied to Stan Marsh's topic in Общие проекты на этапе конструирования

Тепловые экраны сделаны из достаточно толстого металла. Крепления двумя нижними винтами достаточно, верхний не нужен. Они не несут ни какой нагрузки. Вы же не собираетесь грузить усилитель в тележку и бегать с ней по горным тропам. -

Проект комплекта начинающего: УНЧ+АС

KUE replied to Stan Marsh's topic in Общие проекты на этапе конструирования

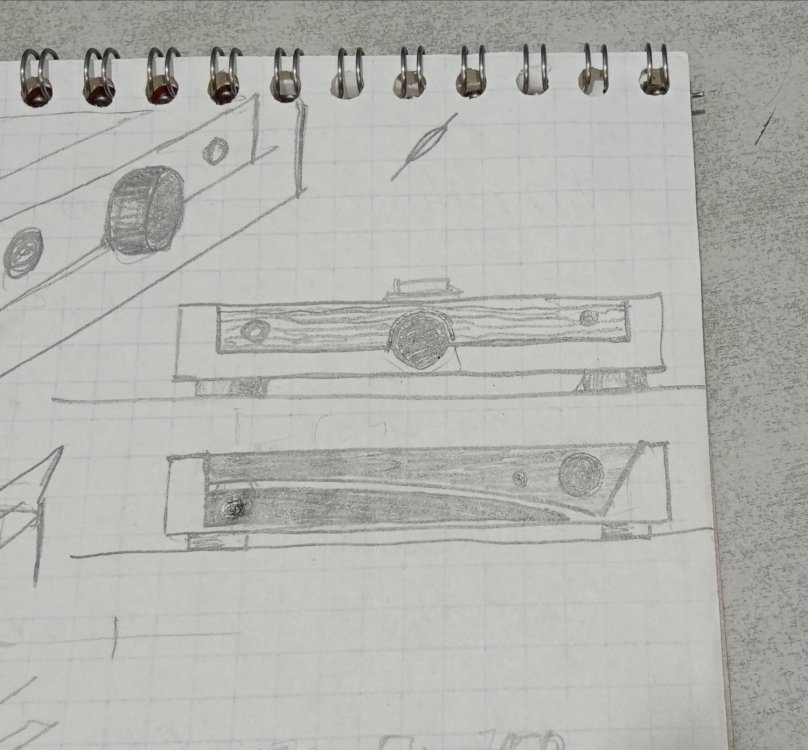

Когда то давно рисовал вариант передней панели. Нижний вариант, толщина накладки 3-5мм достаточно. Слева кнопка сеть, справа рг и вых.тл.