Фломастер

Local-

Posts

476 -

Joined

-

Last visited

-

Days Won

14

Фломастер last won the day on September 24 2025

Фломастер had the most liked content!

Recent Profile Visitors

Фломастер's Achievements

-

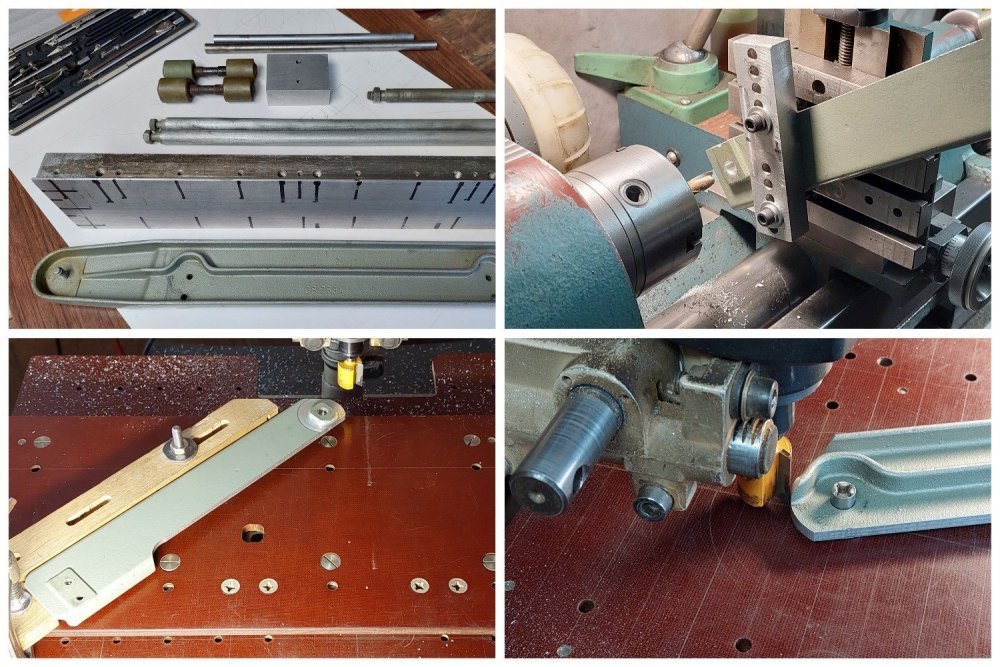

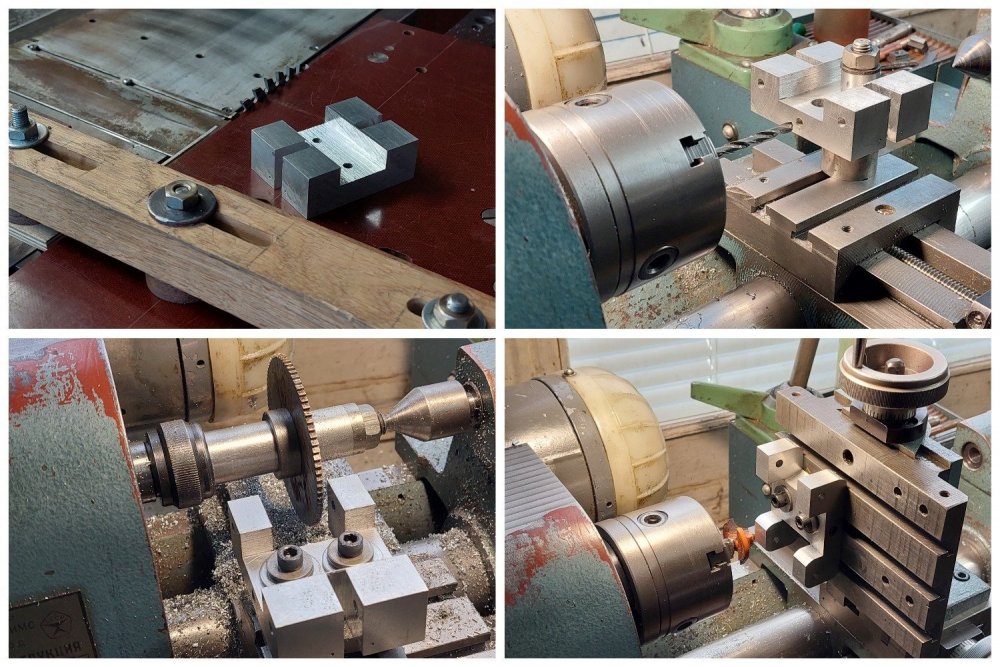

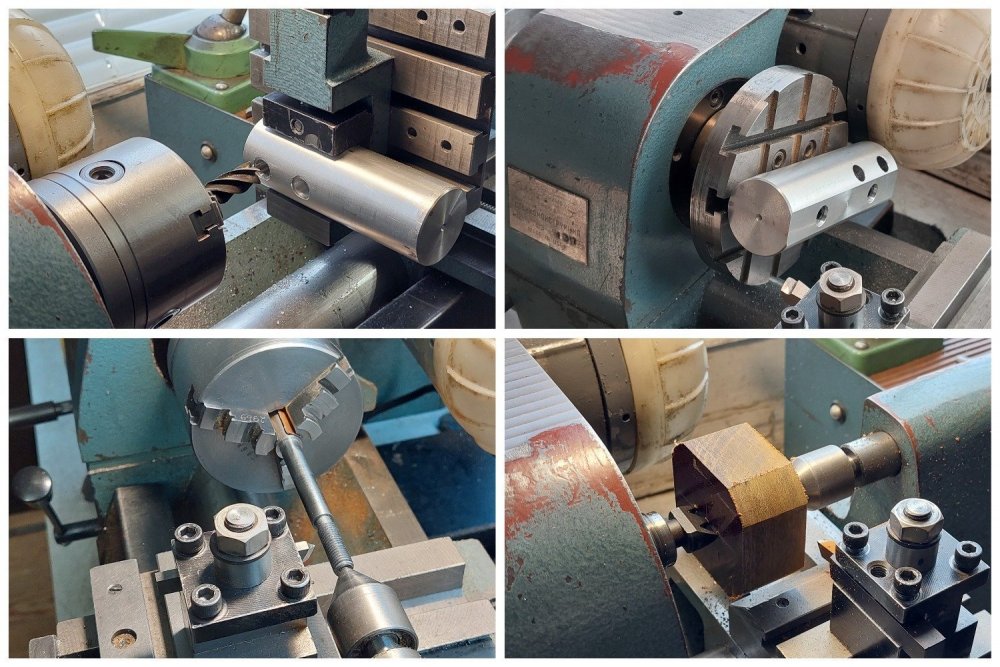

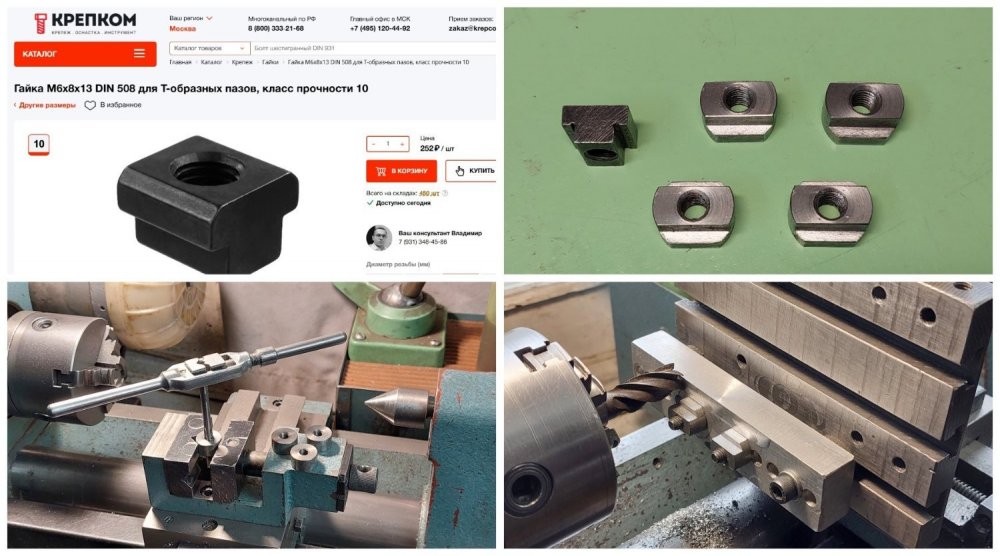

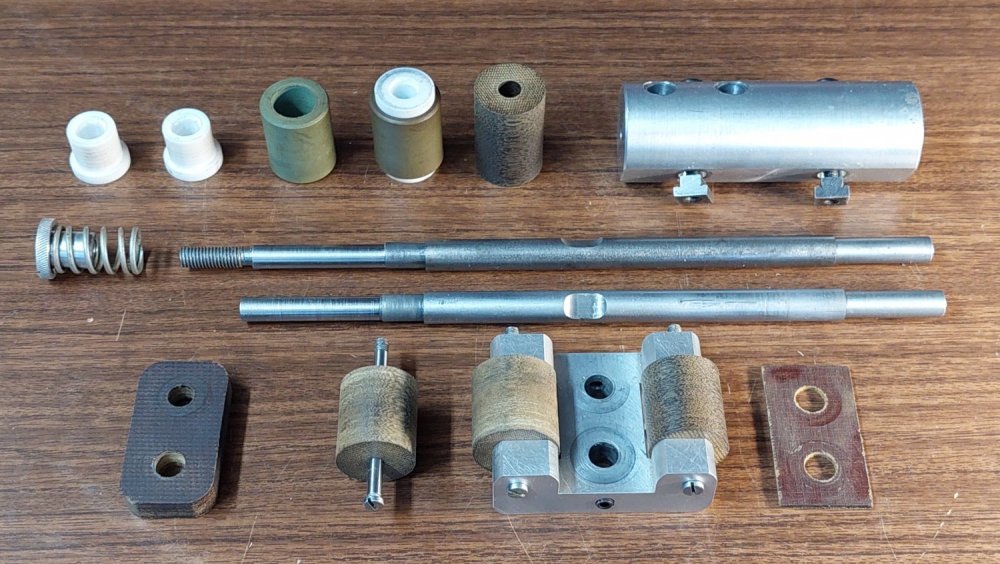

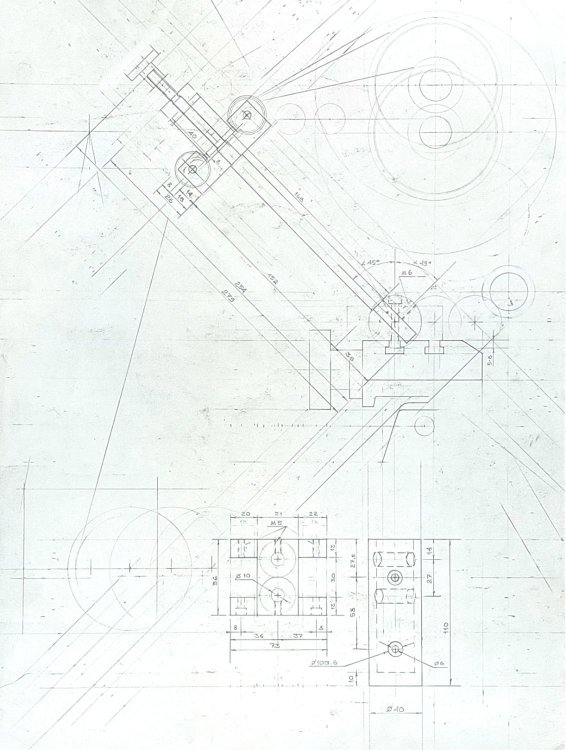

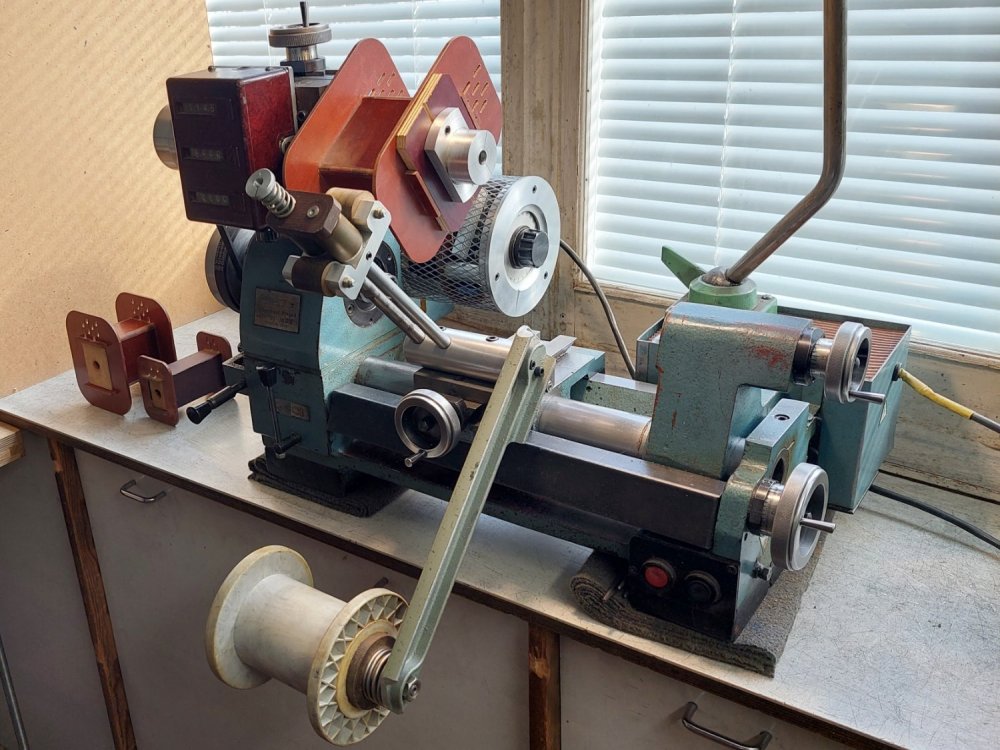

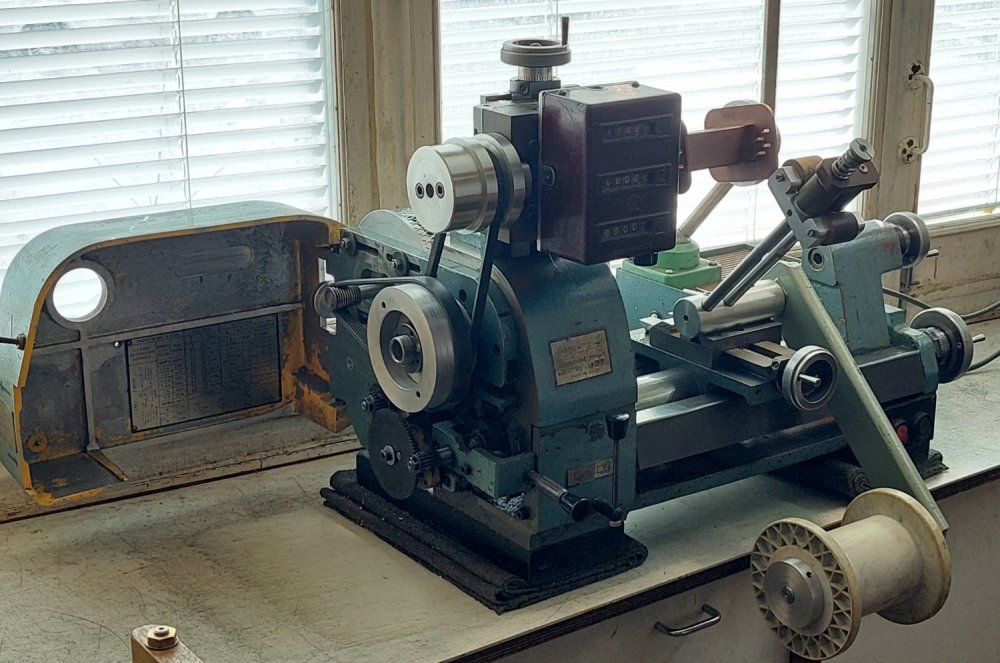

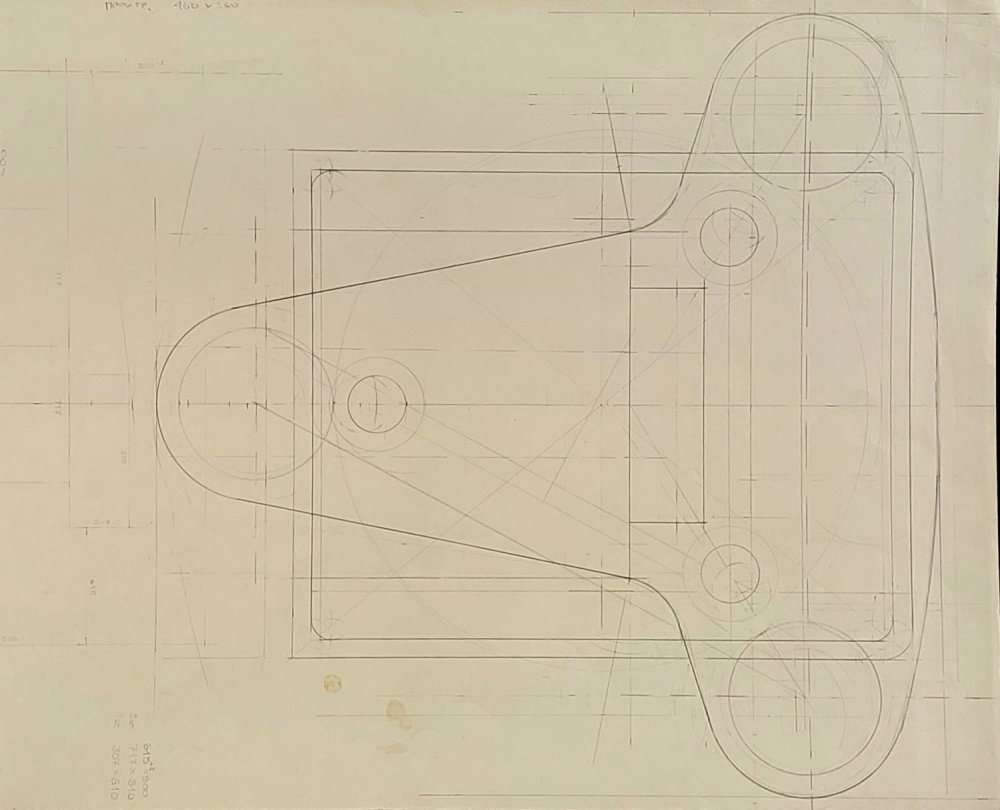

В целом намоточное устройство готово, какие то доработки думаю будут после проведения "ходовых испытаний". Это уже четвертое конструктивное решение натяжителя, прежние варианты отметены и понимаешь как хорошо, что не стал (отложил на завтра) так делать... приходит новая идея и конструкция совершенствуется. Конечно все определяется имеющимися технологическими возможностями и из чего его делать. Мне не нравиться в работе случайные дырки и другие следы прежнего изделия, приходится придумывать как их наличие обосновать... на фото планируемая заготовка устройства с отметками черным, расположения отверстий, рядом основание печатной машинки, оно пригодилось. Два имеющихся прутка диаметром 12 мм, разные по качеству и длине, также нашли свое место. Валы подшипников скольжения обрезиненных роликов сделаны эксцентрично, поворотом стоек регулируется зазор соприкосновения. Подтормаживаемый ролик (обмоточный провод его опоясывает), может быть из текстолита. Расстояние от укладчика до наматываемой катушки регулируется, есть незначительные расхождения от чертежа. Сделав некоторые доработки натяжителя, получим возможность использовать намотку бифилярно.

-

Так конечно надежней, но чисто визуально (возможно бы смотрелось лучше), трубы расположить в плане равнобедренного треугольника... между стойками появится некая зрительная, рабочая связь. Сейчас одна из них "сама по себе". Можно также по пробовать сделать нижнею площадку более сложной треугольной формы... верх то у Вас не прямоугольный, но все это надо прикидывать, смотреть, оценивать...

-

Rezvoy Александр, я Вам здесь отвечу. Minolta XG-M была в моем пользовании, с байонетом MD, в журнале ФотоМагазин 6(19)1997 был обзор подобной камеры. Два объектива фикс 2/45 и зум 100-300. Камера очень удобная и компактная, можно даже в кармане носить с объективом 45мм. Дальномерки имеют определенные технические достоинства, но все же, для художественного фото нужно четко видеть границы кадра, кадрирующие уголки их видоискателя не дают такого восприятия. Это на мой взгляд главный их недостаток и существенное преимущество здесь у зеркальных фотоаппаратов. К их плюсам также добавлю возможность оценить глубину резкости и ее расположение в кадре, более точный замер освещения. Все эти функции полностью сохраняются и на сменных объективах.

-

Спасибо за добрые слова, выше я писал, что ВСЕ - (конструкцию, дизайн, крутизну изделия) определяют технические/технологические и финансовые возможности изготовителя... нет у меня дома возможности обрабатывать камень. Приходилось работать в гранитной мастерской, рубил надписи, рисунки... шлифовка и полировка камня очень пыльное занятие, деревянные опилки гораздо приятнее, некоторые породы при обработке дают даже приятный аромат... Действительно красивый с прожилками камень очень дорого стоит, давно как то планировал использовать его в конструкции своего корпуса, сделать верхнею панель из природного камня, под него и дизайн такой задумывался. Но побывав на предприятии изготовителе... то что мне понравилось (породу уже не помню, не было смысла запоминать) - только верхняя панель стоила ЗНАЧИТЕЛЬНО дороже предполагаемой стоимости всего корпуса... от применения камня оказался.

-

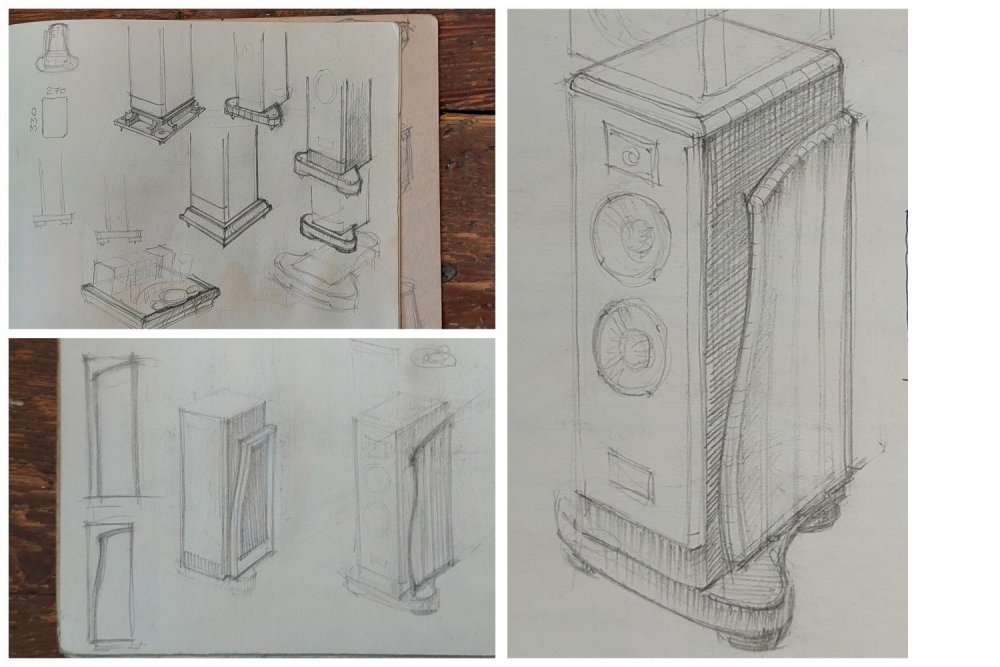

Опубликую здесь, свои соображения по теме "Стойки для акустики из дерева ". Вероятно стойка должна соответствовать по дизайну акустической системе, по сему следует начинать работу с поиска формы/конструкции. Естественно учитывая свои финансовые или технологические возможности (самостоятельное изготовление). Давно это было... сделал невысокие подставки под АС ADVENT, сейчас они не используются, а на основе этих колонок построил вариотивный ONKEN. В основе конструкции Т-образное соединение 50 мм дубовых пластин , обеспечивающее на пол трех точечную опору (шипы) и площадка для АС (фанера 36 мм), имела четыре регулируемых шипа обращенные вверх (на фото отсутствуют). Между ними вклеены три цилиндрические стойки определяющие высоту установки АС. Была предусмотрена возможность притянуть АС к опорной площадке с ее развязкой (делать не стал). Для предохранения от растрескивания, в концах дубовых пластин вклеены поперечные шпонки.

-

А что с ним может произойти? Шкаф ведь стоит на четырех ножках, и расстояние между опорами 500-1000мм. Представим что он стоит только на двух... Если в предложенной конструкции стойки выполнить из дерева и в клеить в деревянное основание (шип/паз), типа балка с защемленным концом, будет гораздо лучше. Просто увеличение диаметра стоек не решает все проблемы конструкции с применением стяжек. Шпильки будут проходить через верхнее и нижнее деревянное основание, а их толщина будет колебаться в зависимости от влажности воздуха, зимой будет болтаться, летом притянется... постоянно нужно будет подтягивать...

-

Уж не знаю насколько грамотный упомянутый разработчик... при боковой (поперечной) нагрузке на цилиндрические стойки, рычаг усилия от центра (стягивающая шпилька) до вершины окружности, составляет всего чуть более 35 мм. Такое плечо например имеет гвоздодер, даже при незначительном боковом усилии, торец цилиндра с легкостью продавит основание. Стоек в деревянной конструкции нужно делать три или четыре. Если стойку сделать из металла (сварная, жесткая), можно обойтись одной опорой. Даже применив три/четыре пластиковые опоры стянутые шпильками, жесткость на кручение будет невысокой.

-

Покрытие самодельных колонок

Фломастер replied to ozzy56's topic in Theory and practice of acoustic construction

Эти хвостики с большой долей вероятности могут со временем вылезти (длина древесины вдоль волокон практически не изменяется), и шпон поверх наклеенный может отслоить. Лучше их чуть утопить 2-3 десятых мм. Вот ласточкин хвост на торцах фанеры, я делать не советую... фанера очень чувствительна к расслоению. Соединение такого типа создает расклинивающие напряжения. Да и собрать такой длины ласточкин хвост проблематично, с клеем застрянет по середине, что тогда, вся работа на выброс... Длинный ласточкин хвост, должен иметь поперечную конусность, иначе его не забить. -

Покрытие самодельных колонок

Фломастер replied to ozzy56's topic in Theory and practice of acoustic construction

Зачем это Вам нужно... все это не долговечно, я предпочитаю сделал и забыл. Ранее сам делал/делаю рамы для картин, воск дает изумительный матовый блеск, но быстро теряет товарный вид. Если сразу купили то хорошо... Дома в последствии пользовался паркетным лаком, американским не вонючим, сейчас возможно такой не купить, фото банки не нашел. Забыл добавить, излишний блеск (матового/полуматового паркетного) лучше пригасить, я сверху покрывал бесцветным матовым лаком KUDO. -

Без выходного трансформатора на 10 х 6с19п

Фломастер replied to Климентий's topic in Общие проекты на этапе конструирования

Вообще то речь идет о печатной плате и в представленном варианте, никаких отсечек тепла конструктором не предусмотрено. Применение высоких стоек дают отсечку тепла. -

Без выходного трансформатора на 10 х 6с19п

Фломастер replied to Климентий's topic in Общие проекты на этапе конструирования

Согласен... слово вентиляция здесь не подходит. Более точное выражение, циркуляция воздуха. В результате этого происходит отвод тепла. Но при вентиляции также происходит циркуляция/замещение воздуха... и может происходить теплообмен. -

Без выходного трансформатора на 10 х 6с19п

Фломастер replied to Климентий's topic in Общие проекты на этапе конструирования

Если и дальше развивать такое крепление панелек к плате, то целесообразно сделать отверстия слегка овальной формы или восьмерки без талии (длинной стороной поперек крепежных отверстий). Проходное сечение при этом увеличится раза в полтора... следует учитывать, что та же самая площадь набранная из маленьких отверстий имеет большее динамическое сопротивление, и чем они меньше (но их много), тем хуже вентиляция. -

Без выходного трансформатора на 10 х 6с19п

Фломастер replied to Климентий's topic in Общие проекты на этапе конструирования

Вполне разумное решение, главное значительно увеличивается пропускное сечение вентиляционных каналов печатной платы. -

Вопрос ради ВОПРОСА и есть практический смысл?

-

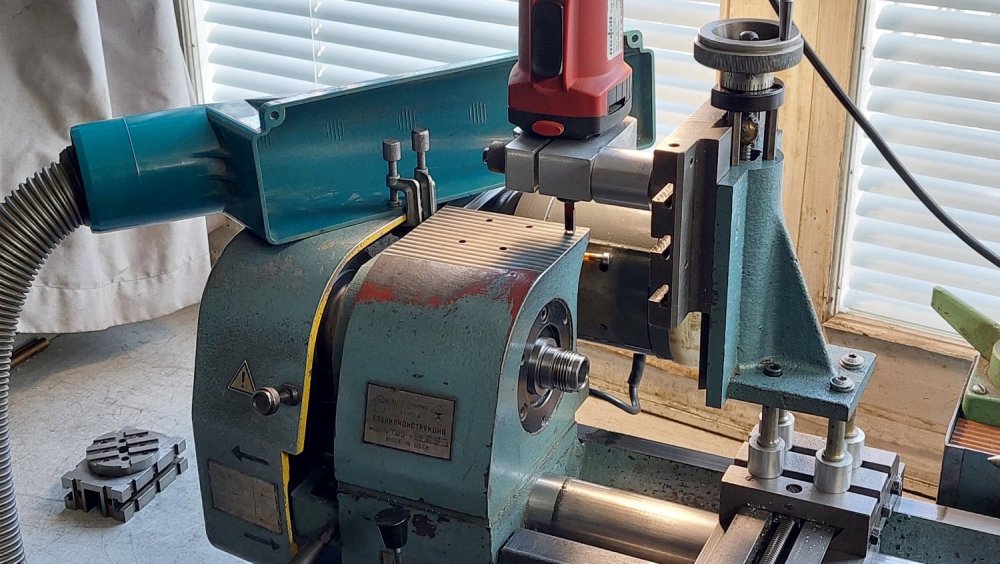

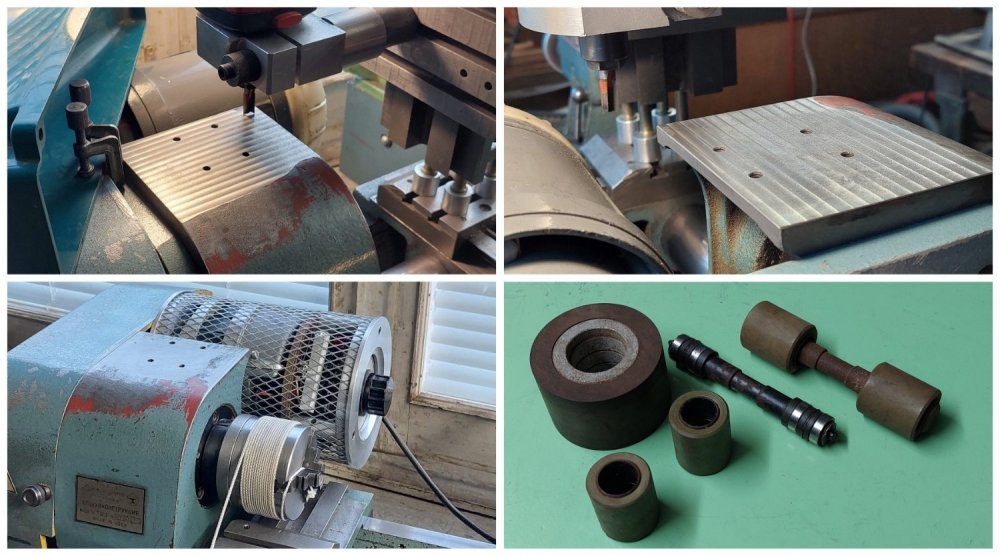

Работа медленно, но все же движется... Задумался над конструкцией натяжителя/укладчика провода, простое решение в виде сдавливающих фрикционных накладок, при работе с проводом типа ПЭЛШО может вызвать сползание шелковой оплетки. Система торможения с использованием роликов (как в лентопротяжном тракте магнитофона), свободна от этих недостатков и способна в большем диапазоне регулировать натяжение, без чрезмерного физического воздействия на изоляцию. Сочетания роликов (тормозящего и прижимного), может быть различным (по диаметру, материалу, количеству)..., может у кого то есть опыт применения такой конструкции? Более точно сделал площадку установки на станок намоточного устройства, закрепил "на курьих ножках" шпиндель ручного фрезера и обработал чугунное литье, получилось... Пришел в пониманию, что минимальную скорость вращение сделать начиная с 100 об.мин., имеем плавный пуск и полноценное поддержание крутящего момента. На диаметре 80 мм., не удержать шелковый шнур рукой в перчатке, в добавок тапкой он прижат к полу.

.thumb.jpg.60bd2f3267768148d0c9dfc3dc351a7b.jpg)